Modificare l’ancora di tipo ammiragliato

Tutte le navi possiedo uno o più ancore e la loro forma dimensione e peso sono rapportate alle epoche storiche e al tonnellaggio.

Tra la fine dell’800 egli inizi del ‘900 sui velieri venivano montate due ancore di tipo ammiragliato.

In commercio si trovano alcune bustine con dette ancore ma con delle limitazioni ed imprecisioni.

I ceppi sono in legno (e non in metallo) e/o le marre sono di forma e proporzione errate.

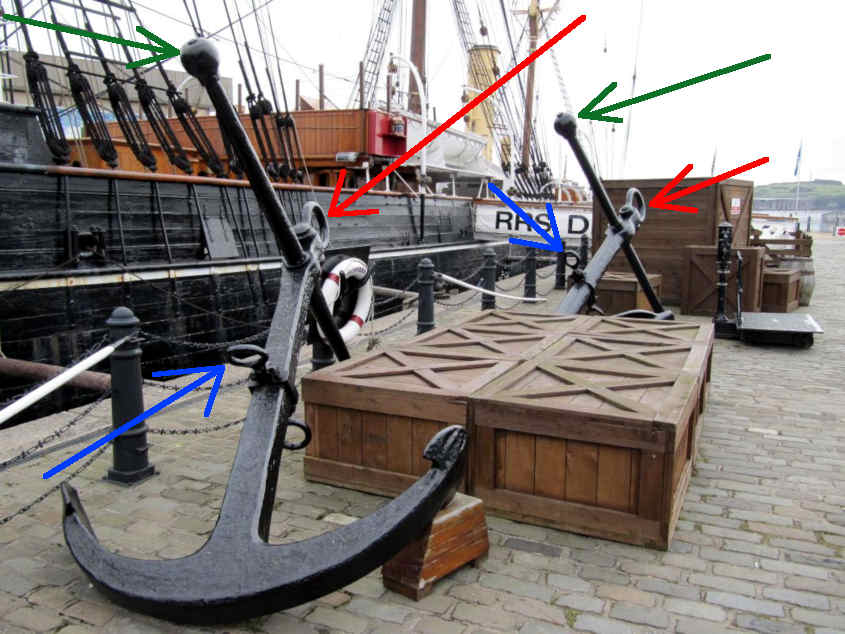

La foto scattata a Dundee all’ancora della RRS Discovery mi servirà per ricostruire una copia per il modellino.

Osservando le foto si notano subito alcune correzioni da fare:

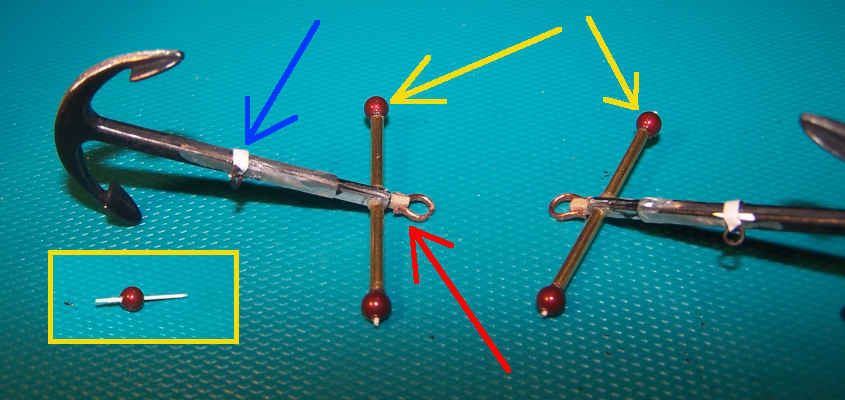

- In ROSSO: la cicala ha una forma ad “U” ed è fissata al fuso con un perno.

- In VERDE: alle estremità sono presenti due bottoni (le palle di ferro).

- In BLU: a metà del fuso sono presenti due occhielli che serviranno a bloccare l’ancora sul ponte.

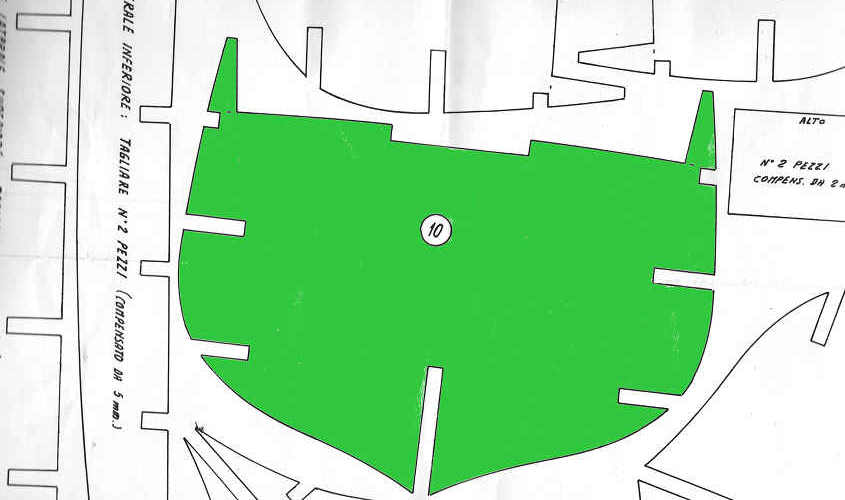

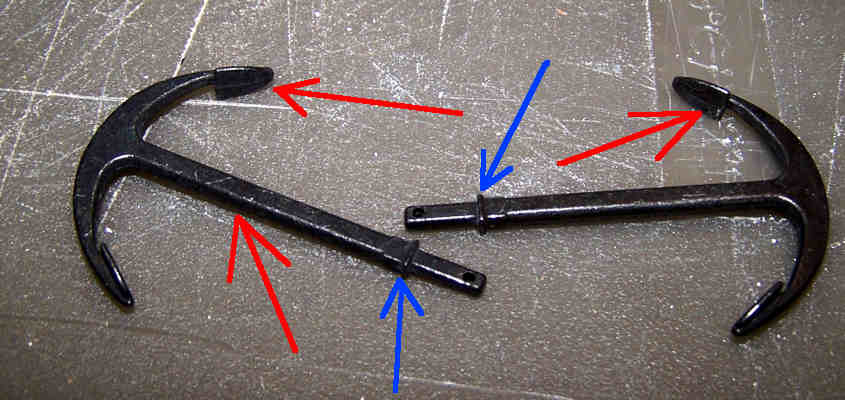

Il kit dell’ancora

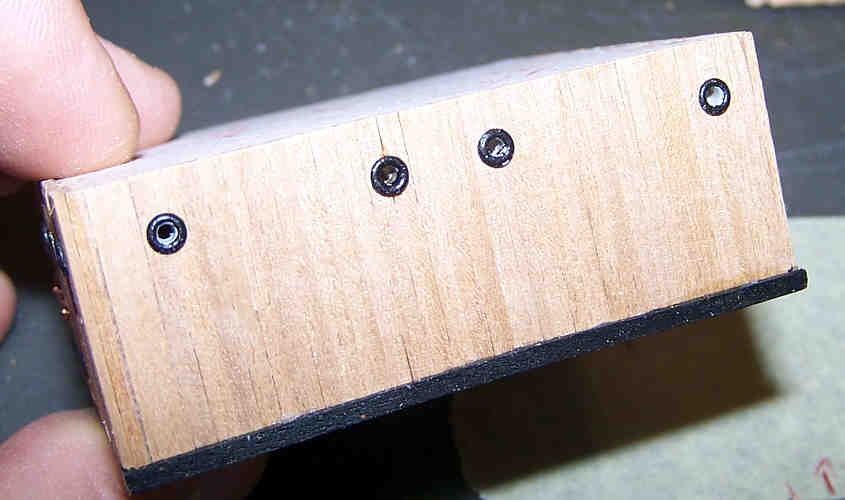

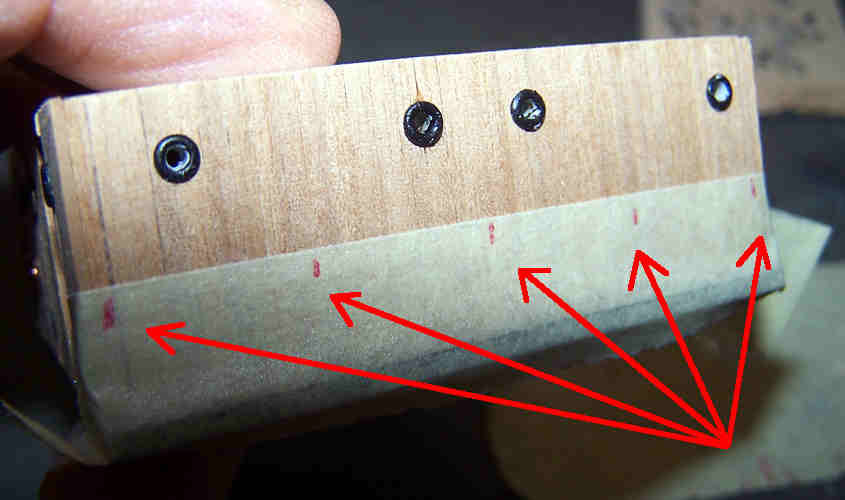

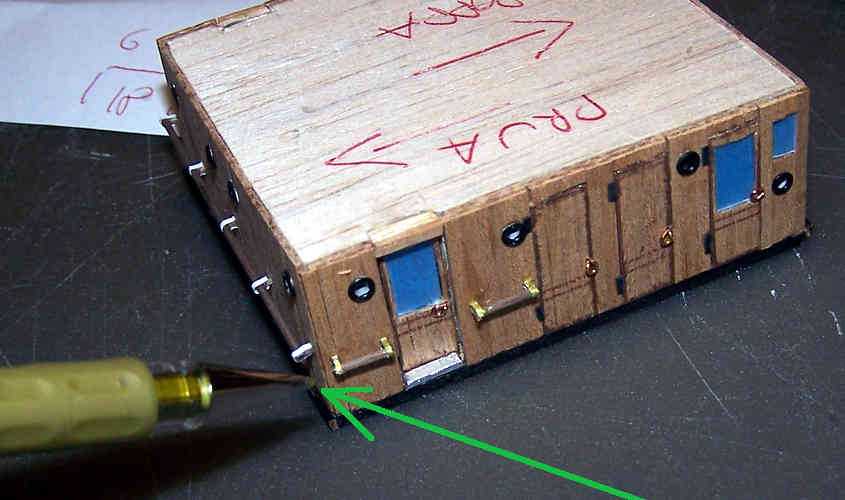

Ho acquistato due ancore che necessitano di parecchio lavoro.

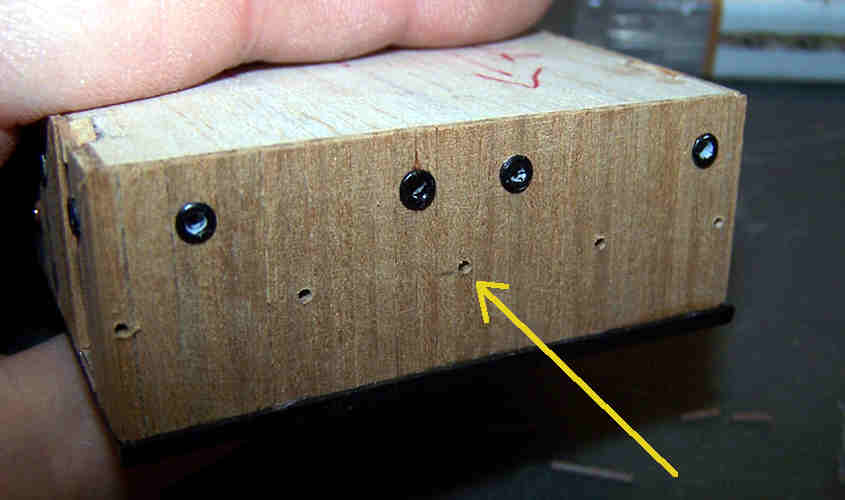

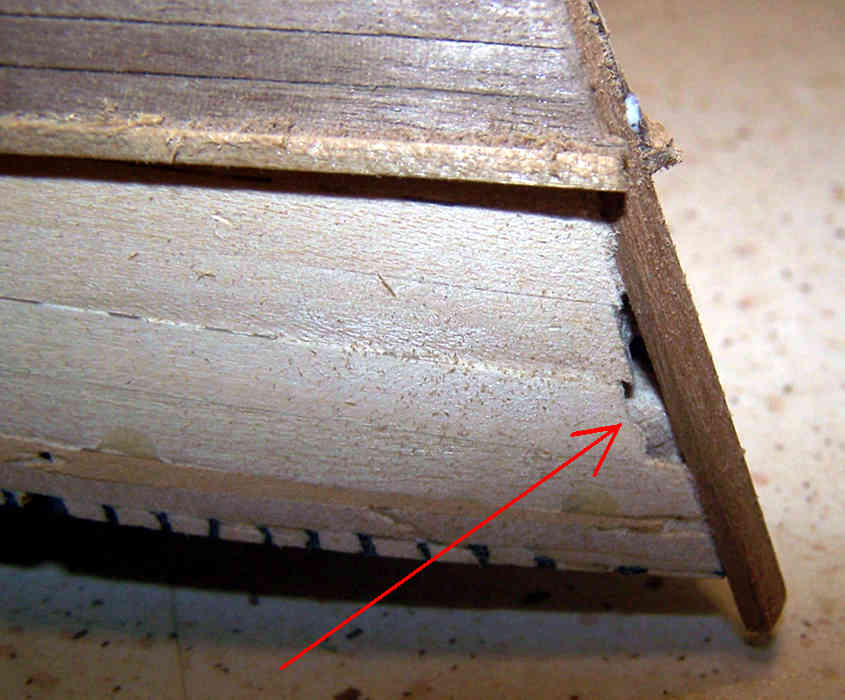

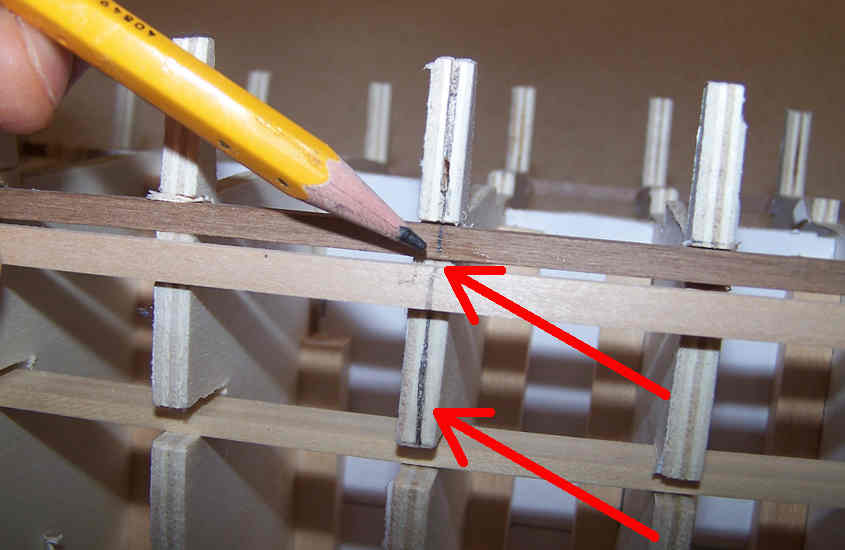

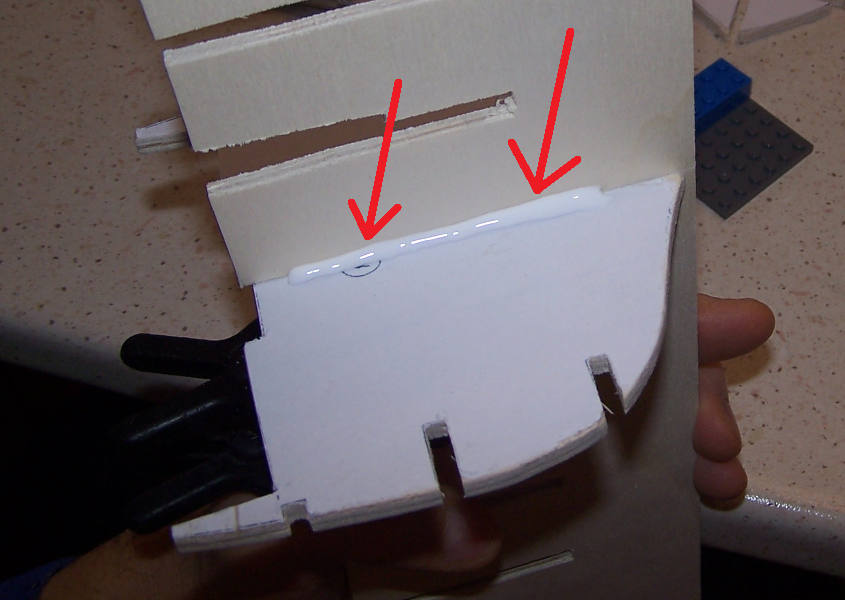

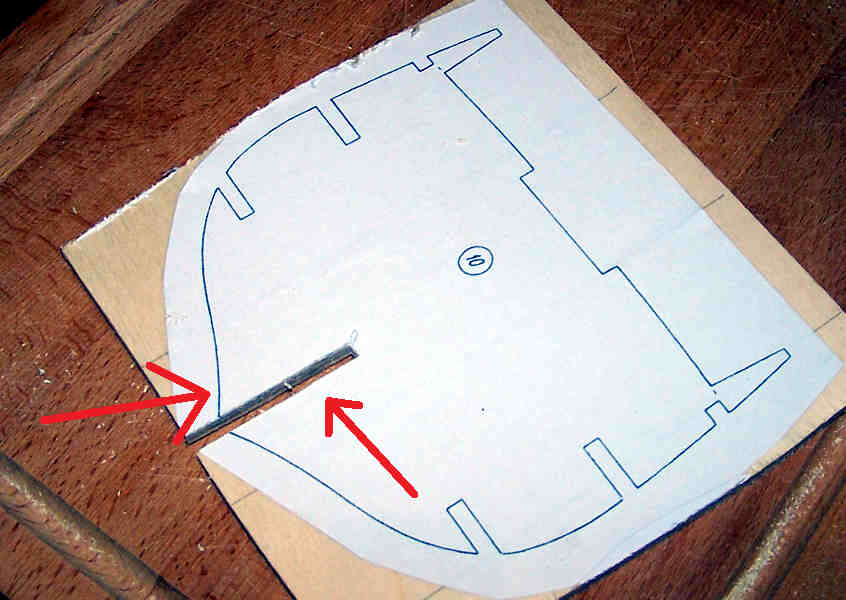

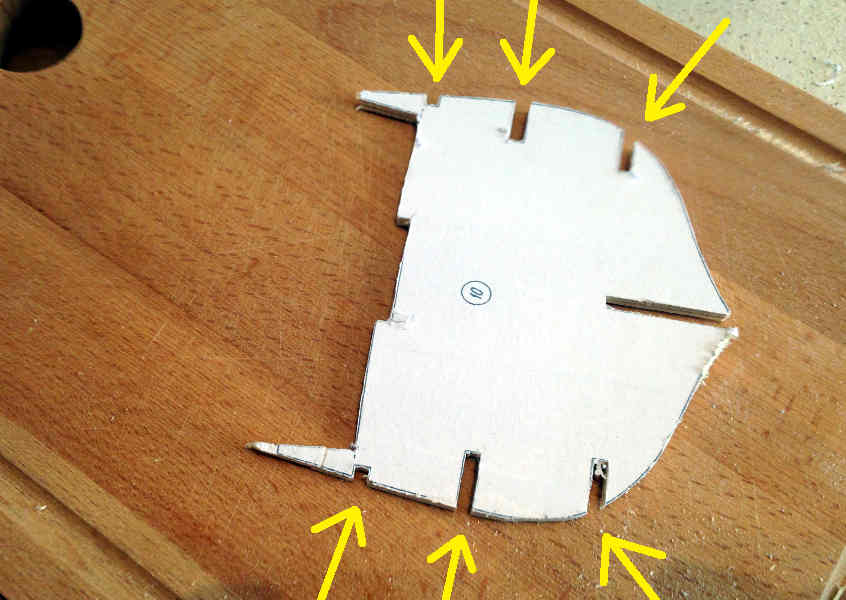

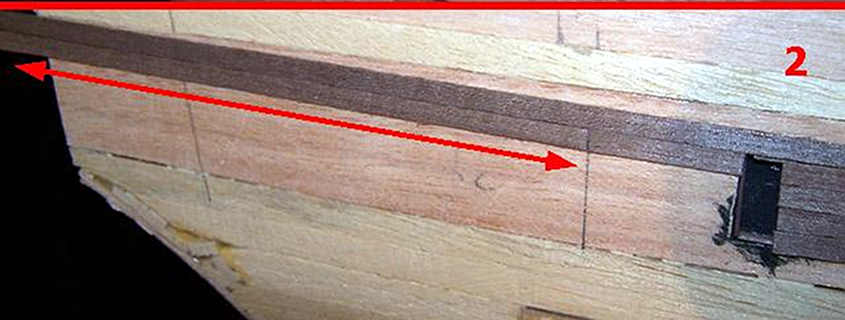

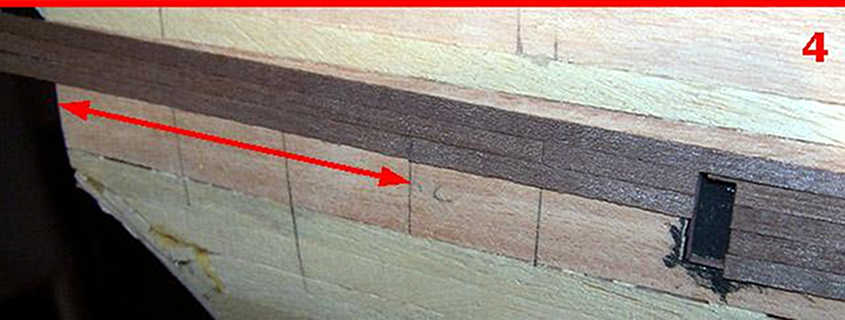

Devo eliminare i segni della colata del metallo (frecce ROSSE) ed eliminare l’anello del blocca ceppo (frecce BLU).

Le ancore acquistate in negozio hanno tutte le bave dovute al colaggio del metallo in uno stampo e devono essere eliminate.

La marra, il diamante la palma e l’unghia hanno proporzioni accettabili per cui non si rende necessario un grosso intervento.

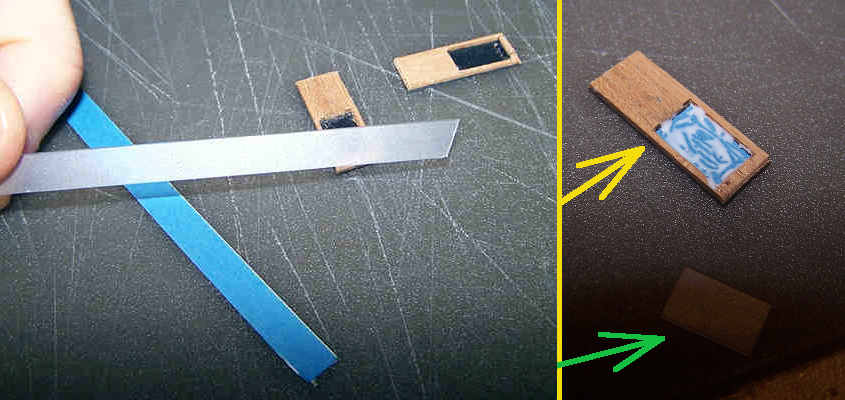

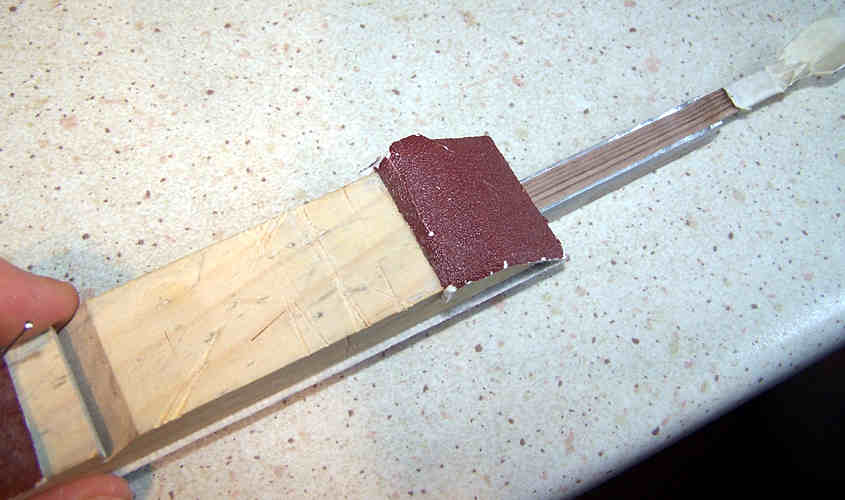

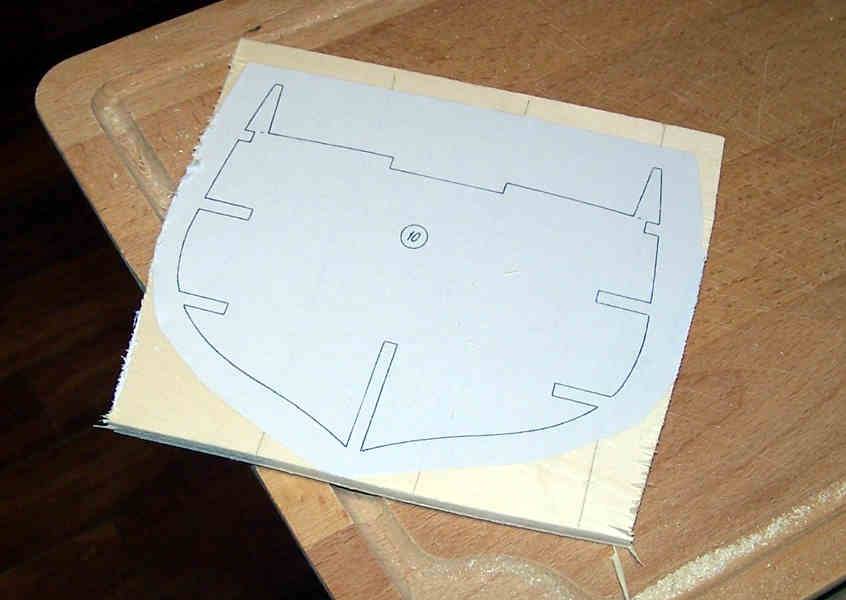

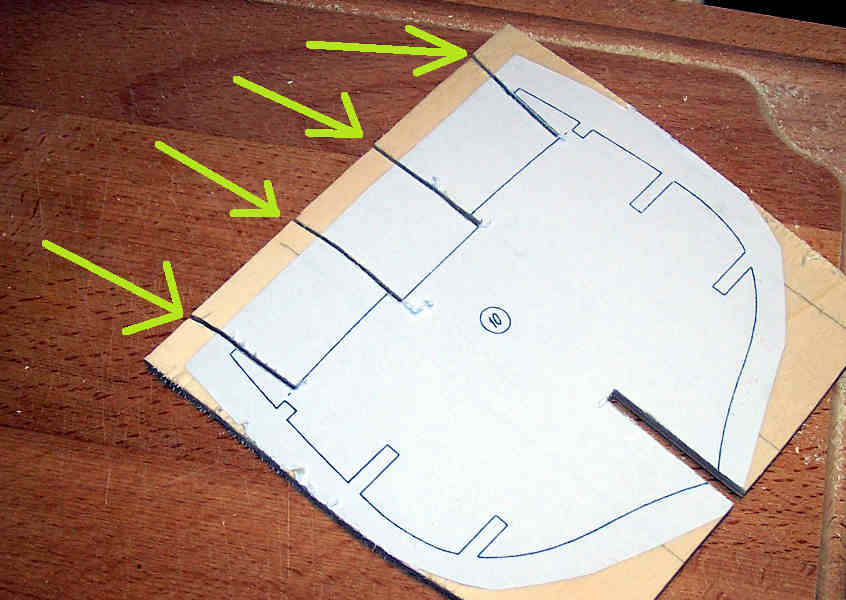

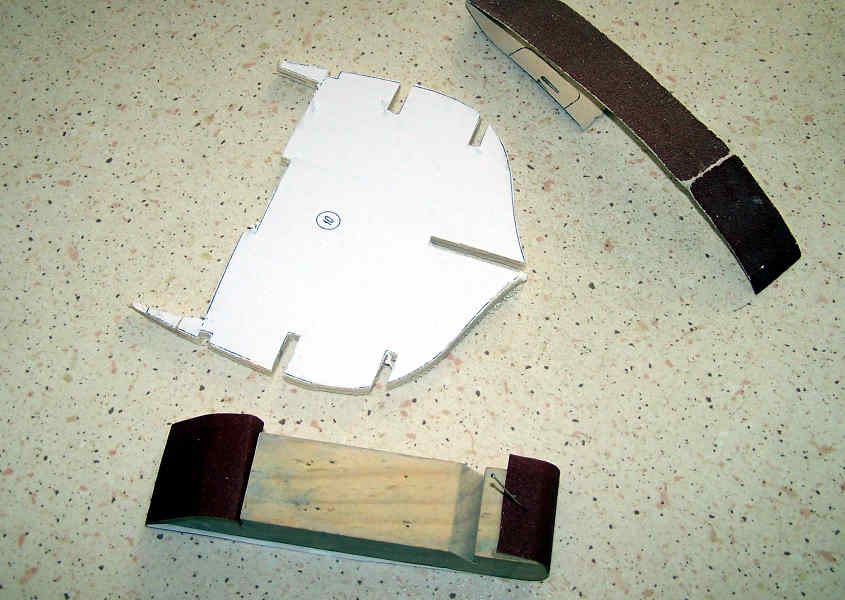

Pulisco la superficie delle ancore e preparo gli elementi per formare i due ceppi.

Con un minitrapano asporto tutte le linee di fusione rendendo la superficie uniforme.

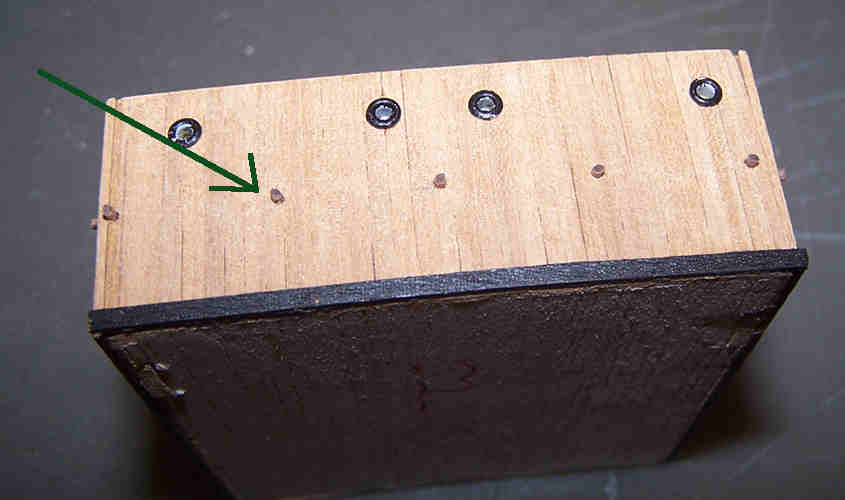

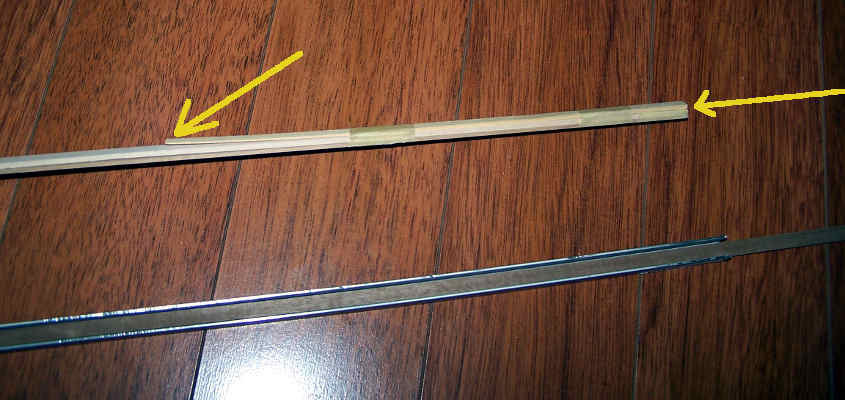

Le frecce VERDI e GIALLE mostrano gli elementi necessari a costruire i ceppi.

In VERDE si evidenzia un tondino di ottone dal diametro di 1 mm.

In GIALLO si mostrano alcuni tubetti di ottone da 2 mm con il foro da 1 mm. in modo da permettere l’inserimento del tondino.

Questi elementi sono stati acquistati in un Bricocenter e vengono venduti in stanghe dalla lunghezza di un metro e costano poco.

Costruire il ceppo

Il ceppo è sostanzialmente un’asta di ferro che attraversa il fuso.

Le ancore di Ammiragliato hanno di norma un ceppo piegato di 90° ma nella RRS Discovery e in altri velieri come il Cutty Sark erano diritte.

Mi attengo quindi alla documentazione fotografica.

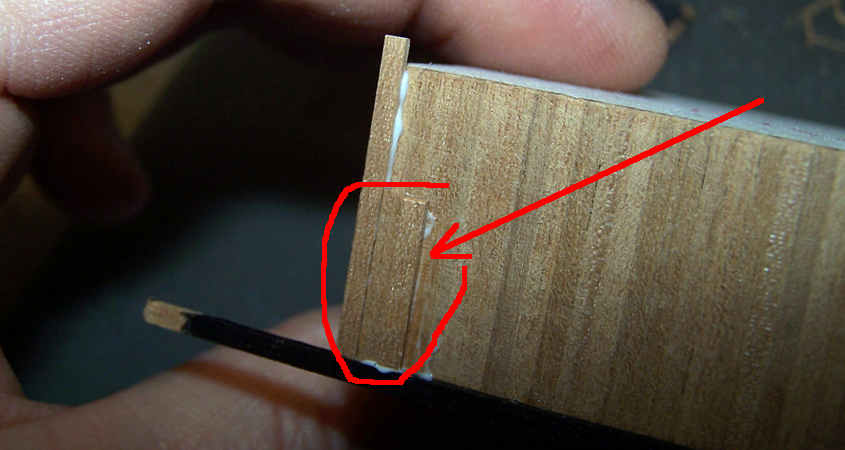

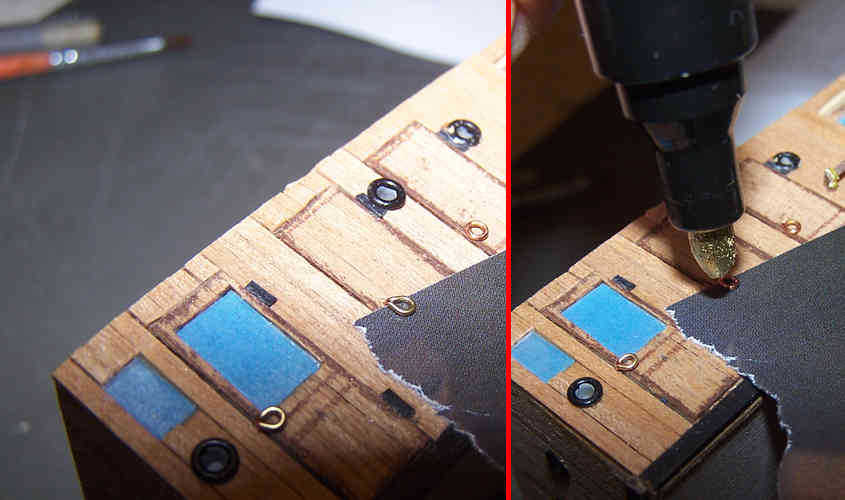

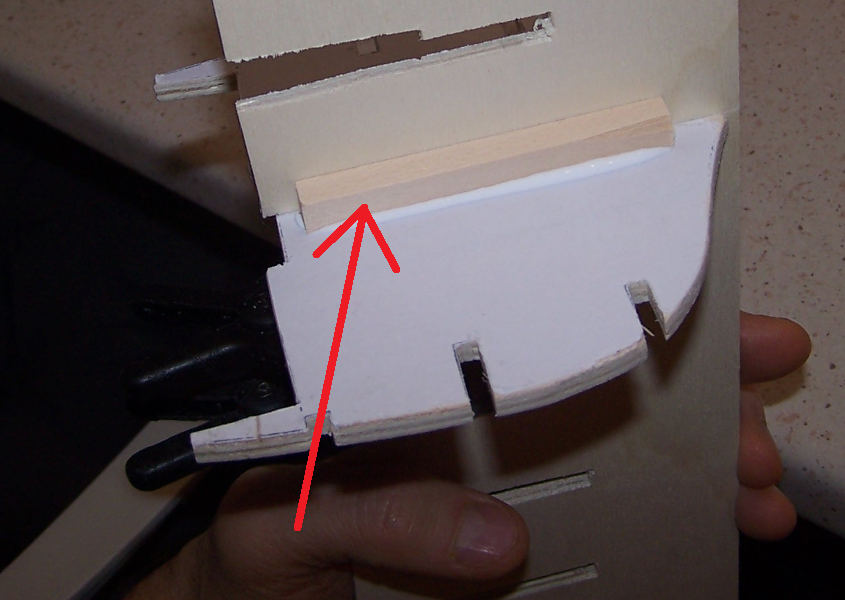

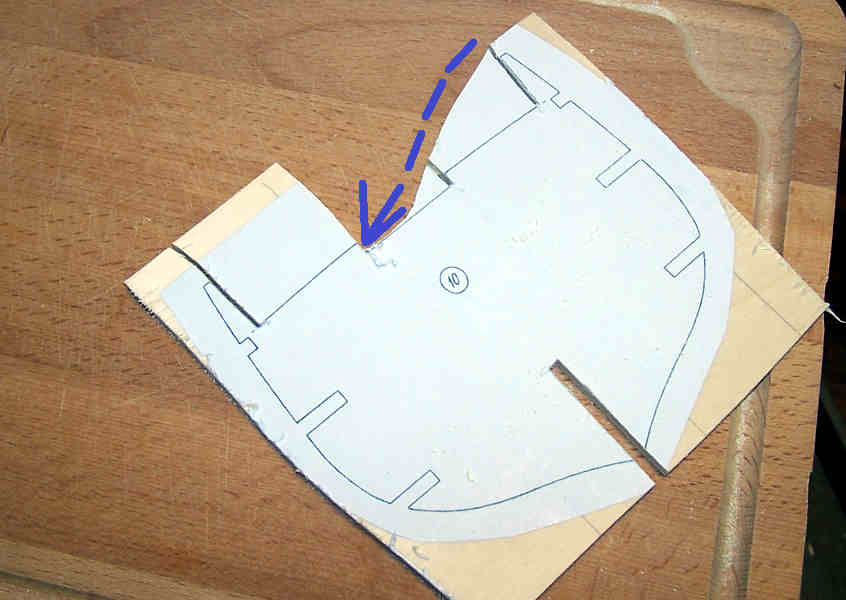

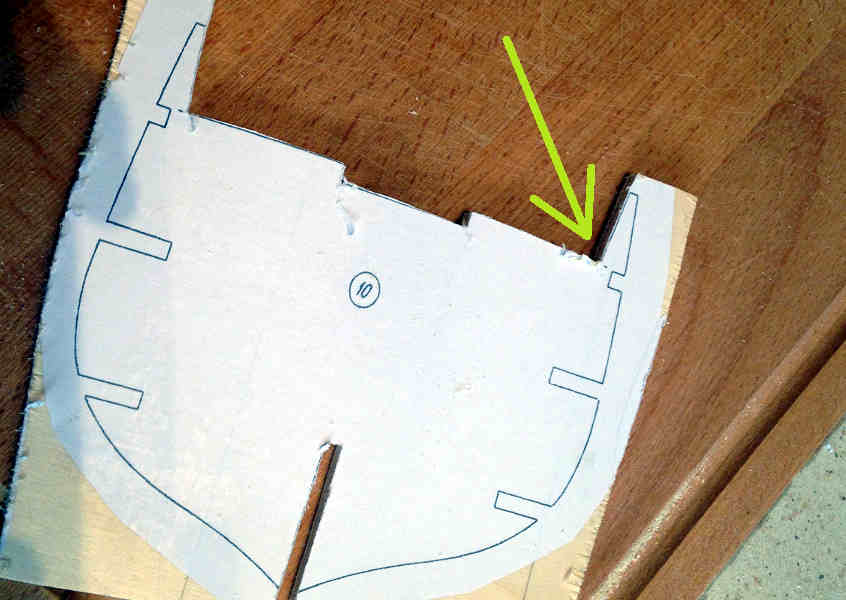

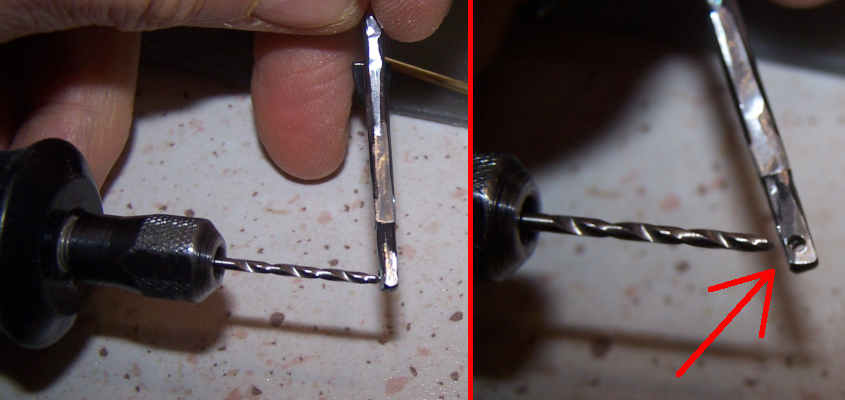

Allargo il foro della cicala per accogliere il perno del ceppo dell’ancora.

Nel kit il foro presente sul fuso serve per infilare l’anello della cicala e siccome è troppo stretto procedo ad allargarlo ad 1 mm.

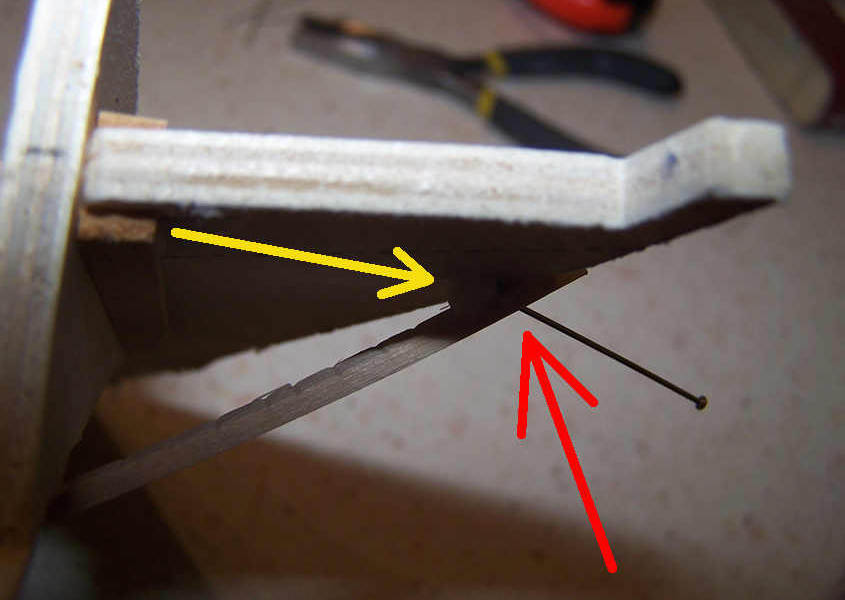

La freccia ROSSA mostra appunto il foro allargato.

Ovviamente il foro sarà troppo in cima al fuso mentre dovrebbe essere circa 3 mm più in basso e dovrò allungare il fuso.

NB) Siccome è molto difficile forare del metallo così stretto preferisco allargare il foro presente ed allungare il fuso di 2 o 3 mm.

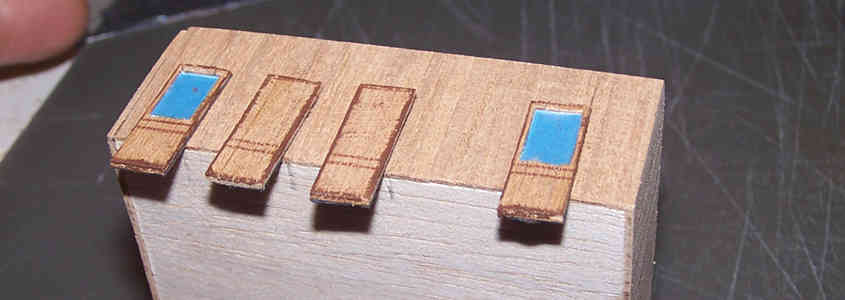

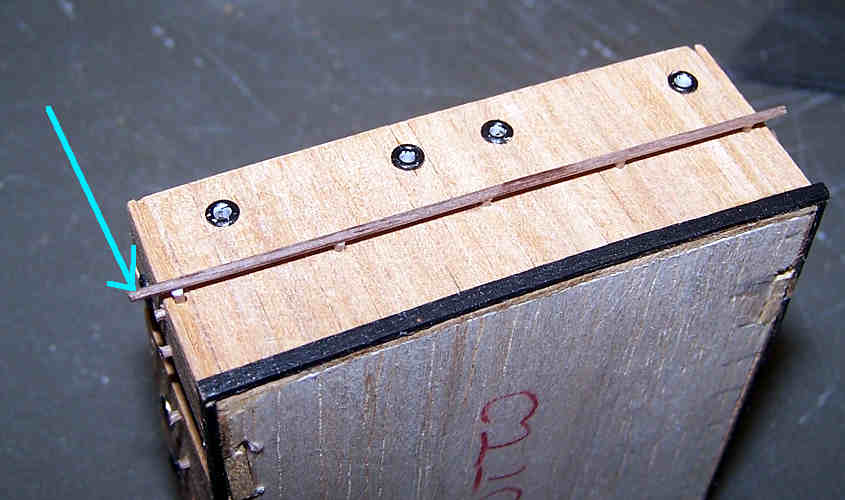

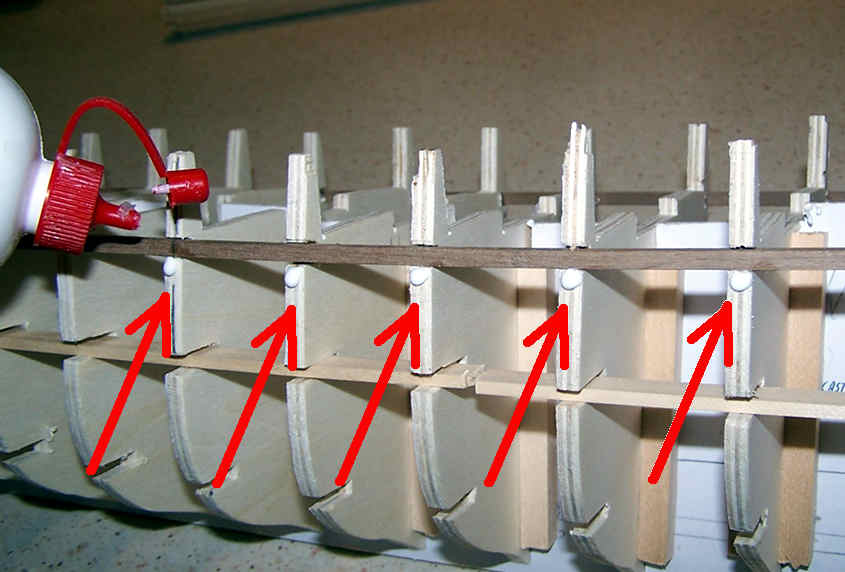

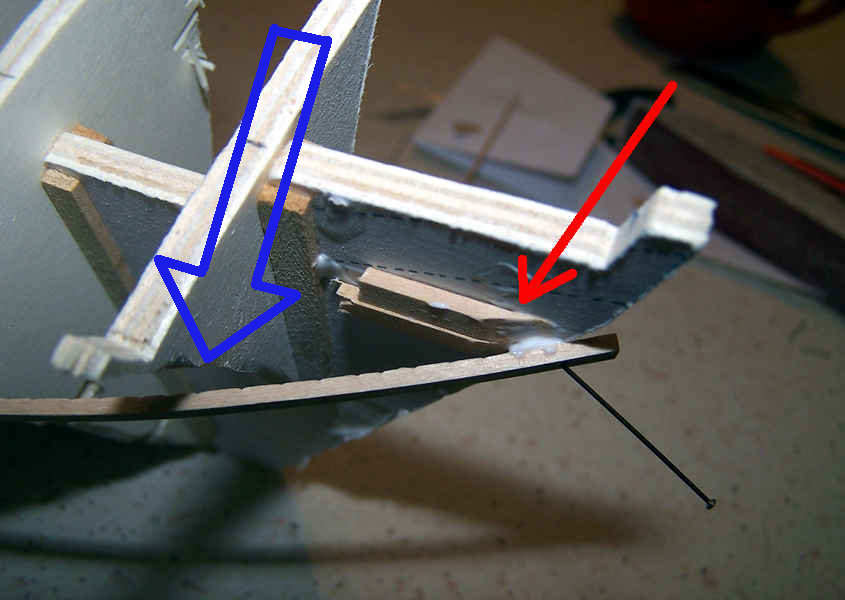

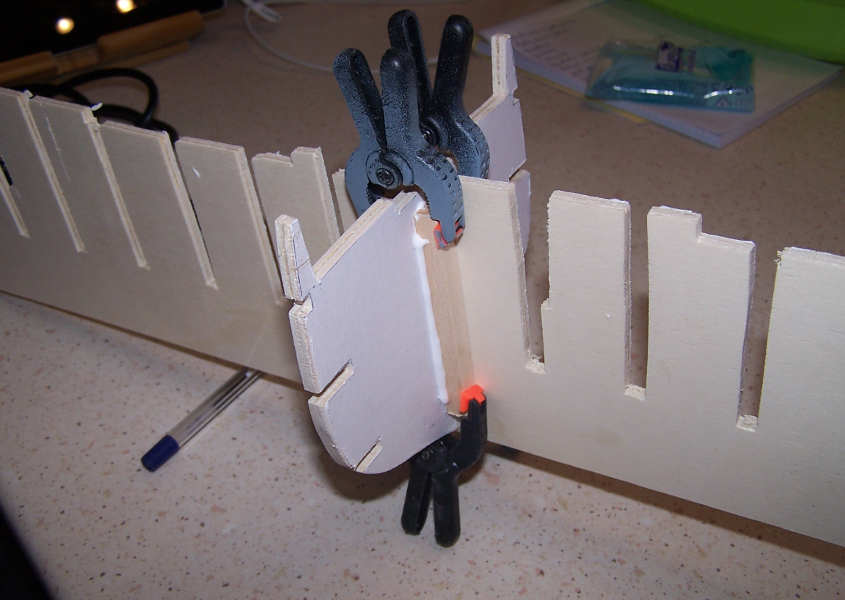

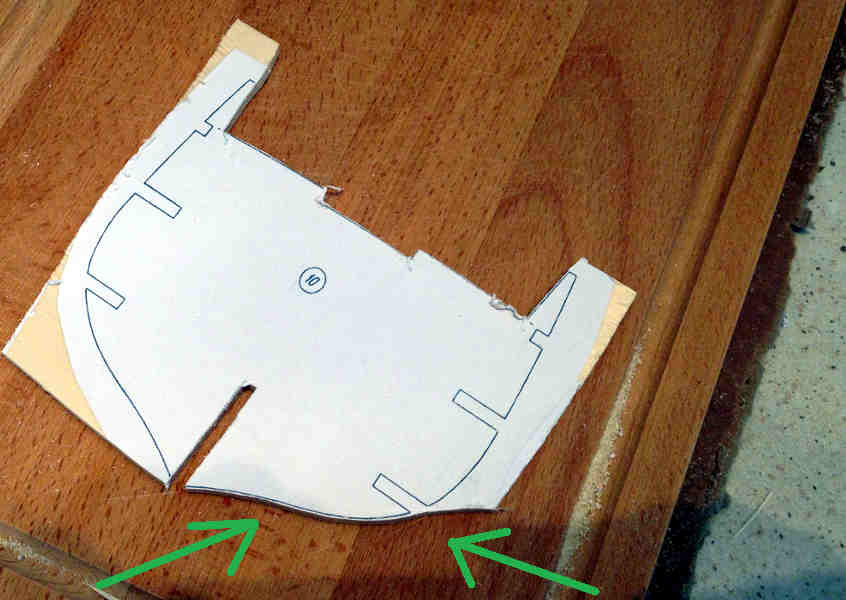

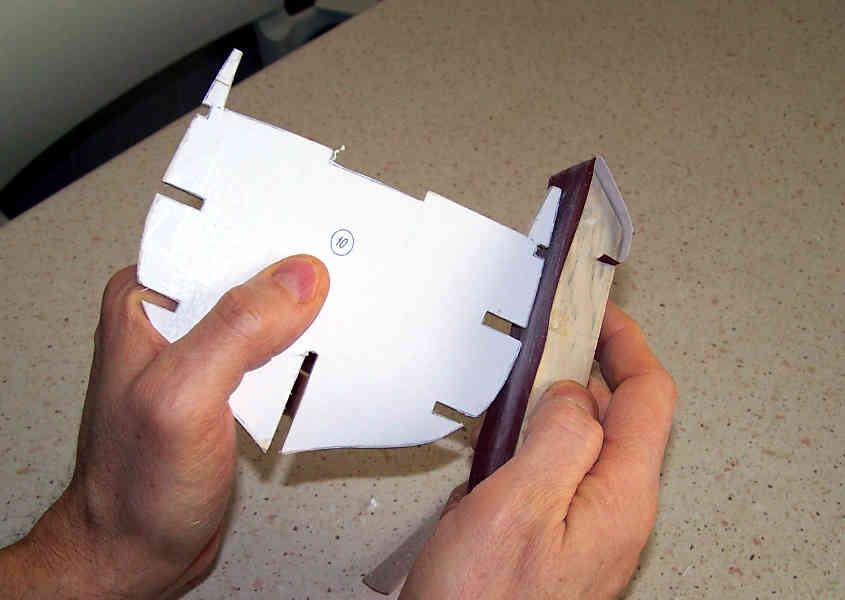

Infilo prima il perno nel foro dell’ancora e poi i due spezzoni di tubicino per ottenere i ceppi.

Per montare i ceppi inserisco nel foro uno spezzone del tondino di ottone da 1 mm. di diametro ed infilo due spezzoni di tubicino sempre di ottone.

Per tenerli in posizione utilizzo una goccia di colla ciano acrilica.

L’insieme risulta essere molto solido e pulito senza corre il rischio di staccare o piegare il ceppo.

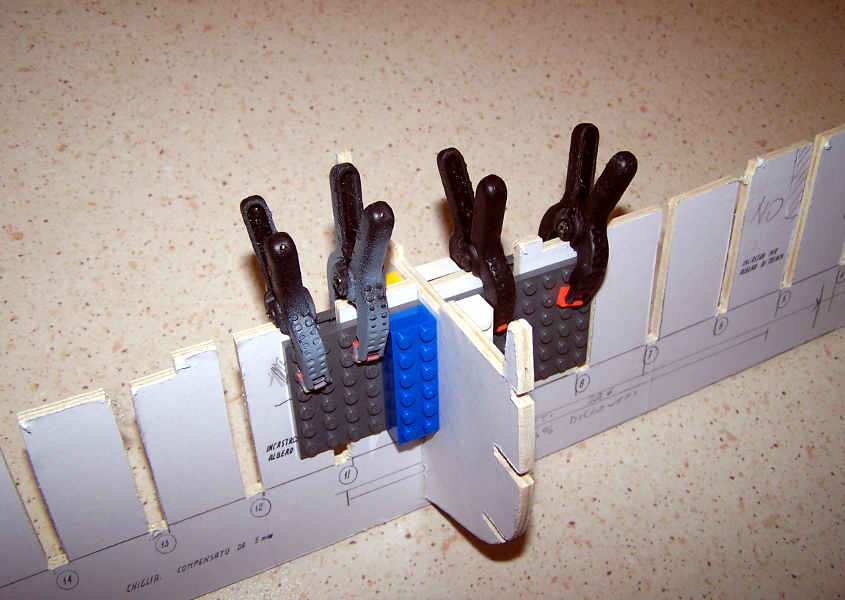

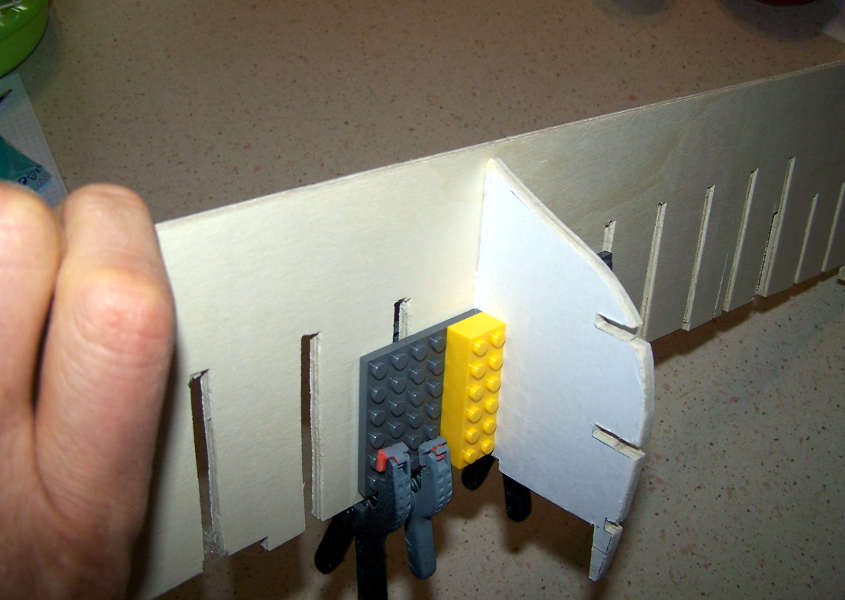

I due ceppi infilati nel perno devono essere incollati perpendicolarmente al fuso dell’ancora.

Per allinearli e garantire la perpendicolarità tra i ceppi ed il fuso utilizzo dei blocchetti di plastica fintanto che la colla non si sia asciugata (10 secondi circa).

La cicala

La cicala NON è rotonda ma assume una forma ovoidale con i due gambi piatti e fissati al fuso con un perno.

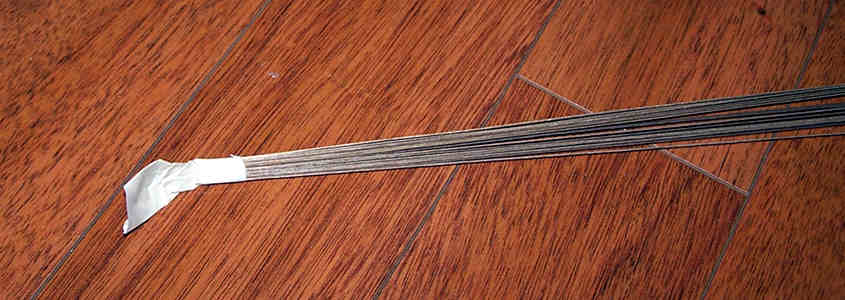

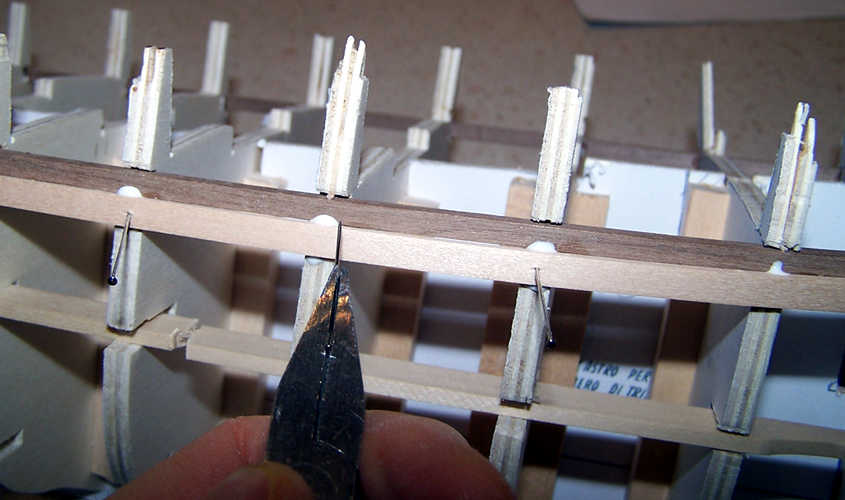

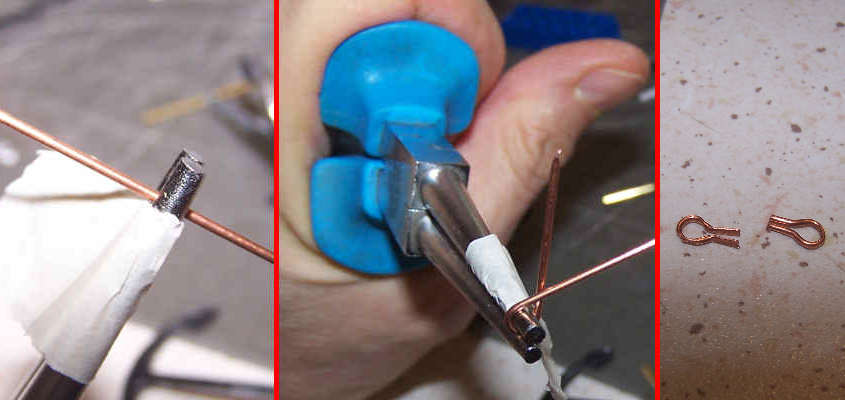

Per realizzare le cicale dell’ancora utilizzo del tubicino di rame che piego con una pinza a becchi tondi.

Mi limito a realizzare l’anello della cicala con del tondino di rame da 2 mm. acquistato nei negozi di modellismo.

Con una pinza a becchi tondi realizzo due golfari con i gambi lunghi circa 3 mm.

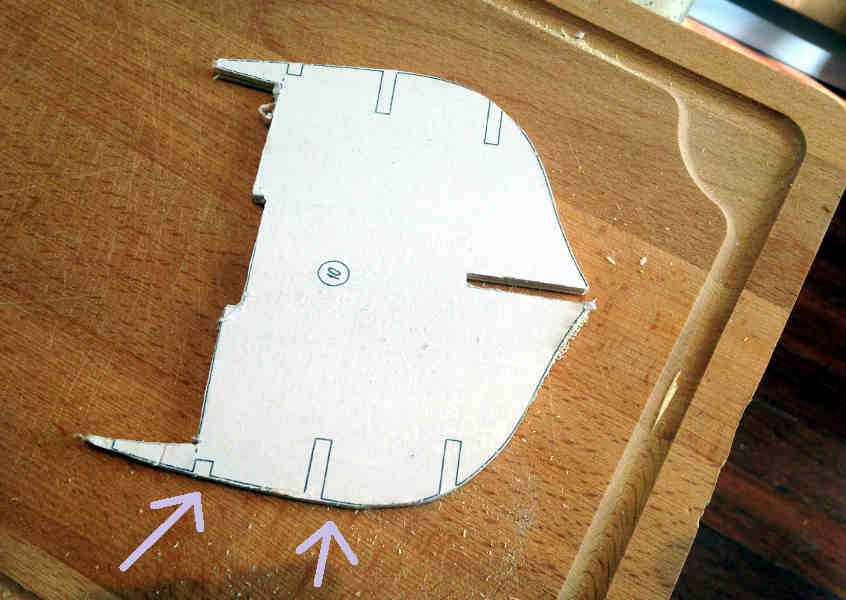

Gli anelli di blocco

A metà del fuso dell’ancora ci sono due anelli saldati ad una lama di ferro infilata nel fuso.

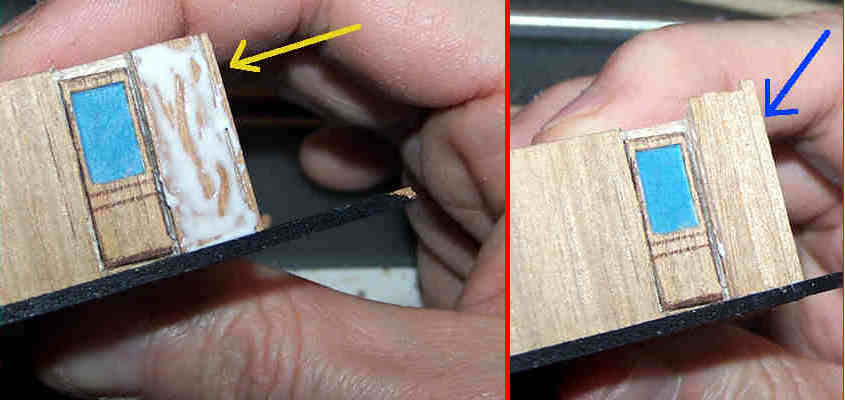

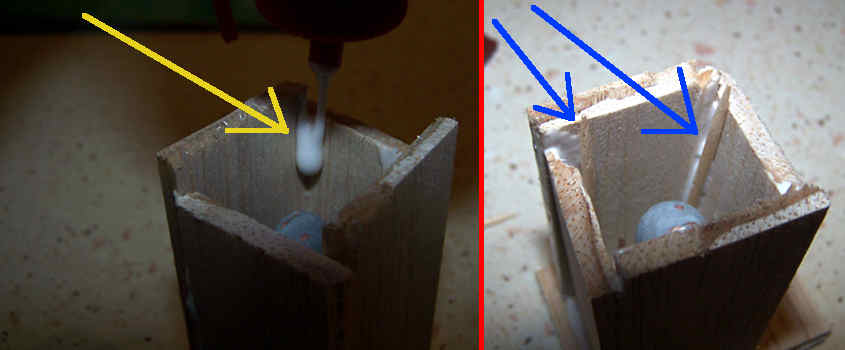

Per tenere in posizione i due anelli li infili nel fili da cucito.

La prima operazione consista nell’infilare due anellini di ferro da in un filo da cucito.

Sul filo eseguo un nodo scorsoio semplice che mi permetterà di tesare il filo senza tirare troppo senza che si allenti in seguito.

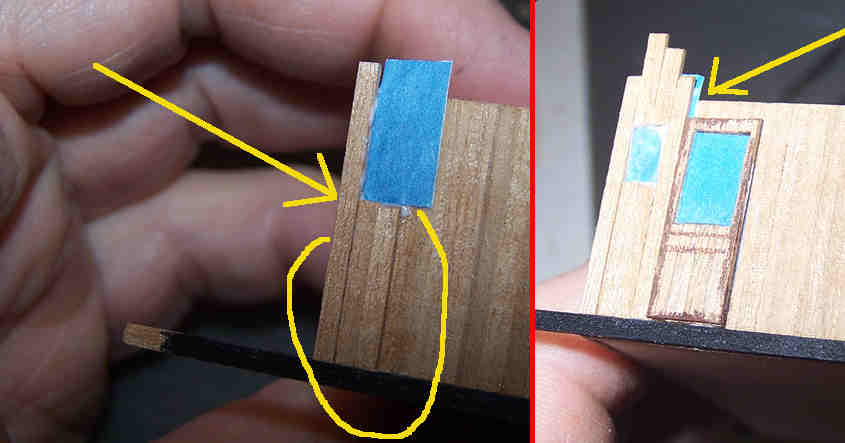

Incollo i due anelli al fuso dell’ancora.

Infilo l’ancora e tiro il filo.

A sinistra la freccia ROSSA evidenzia il fuso dell’ancora dentro al filo.

A destra invece la freccia BLU mostra il lavoro finito con il filo ben teso e i due anelli in posizione. Una goccia colla fisserà il nodo al metallo dell’ancora.

Nella foto seguente la freccia BLU indica una strisciolina di carta che simula la ferramenta dove sono attaccati i due anelli; la carta nasconde il filo da cucito.

Il bottone

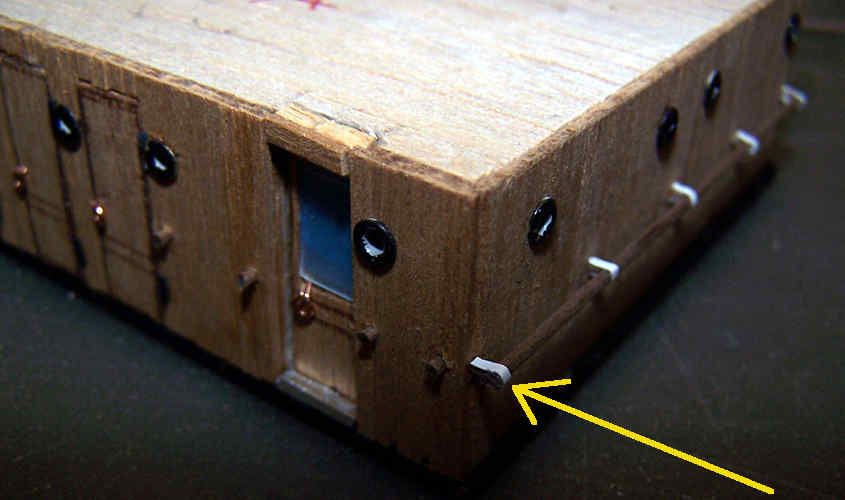

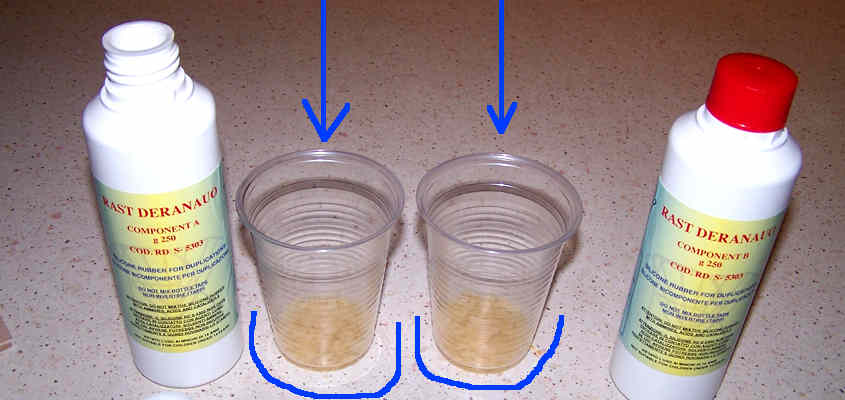

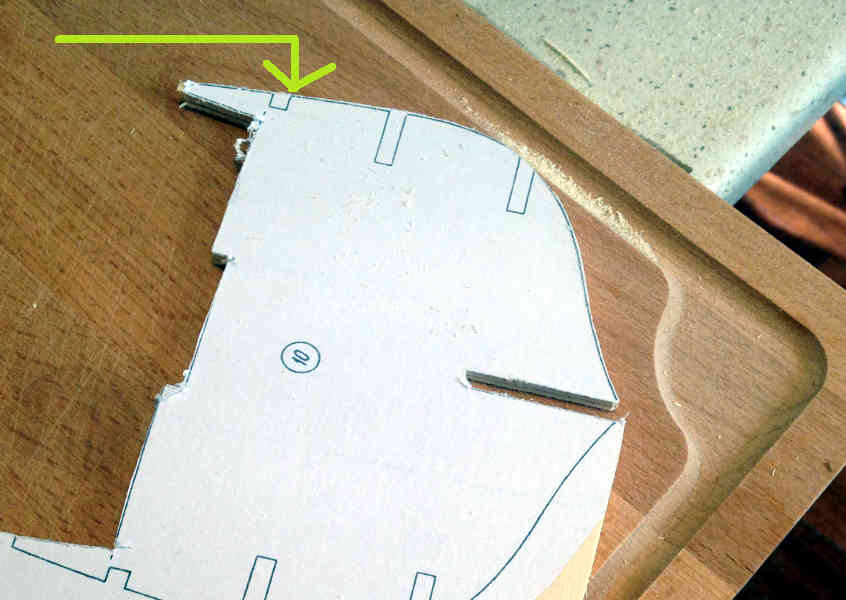

Nelle prime immagini si vede un bottone di colore bianco ricavato dai pallini di soft air (a costo zero…) ma purtroppo è troppo grosso e deve essere sostituito con qualcosa di più sottile.

Realizzare i bottoni delle ancore è abbastanza semplice se si trovano delle perline dal diametro corretto.

In un negozio di merceria (di stoffe per intenderci) ho acquisto alcune perline da 3 mm. di diametro. Queste erano già forate per permettere il passaggio di un filo.

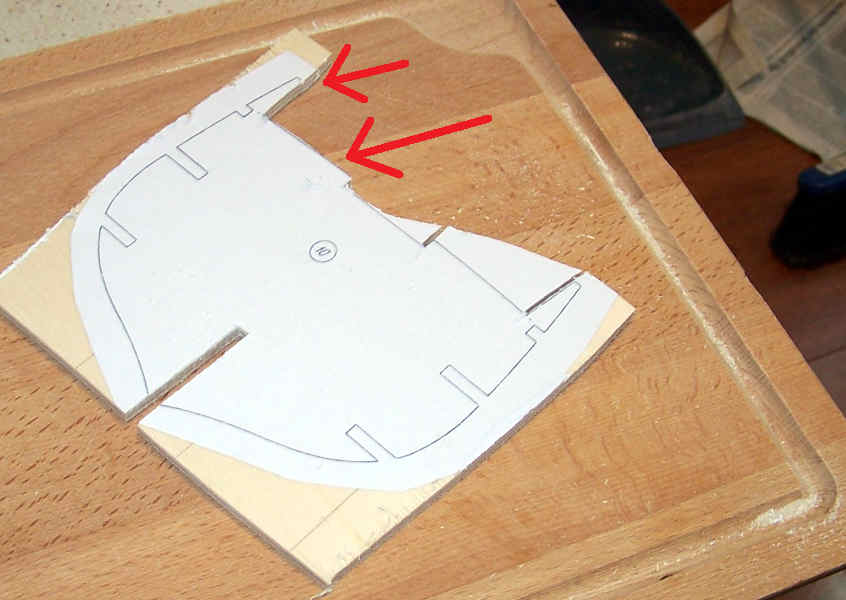

Dopo aver smontato i bottoni troppo grossi inserisco nel foro della perlina un tondino di plastica. Incollo con la ciano acrilica.

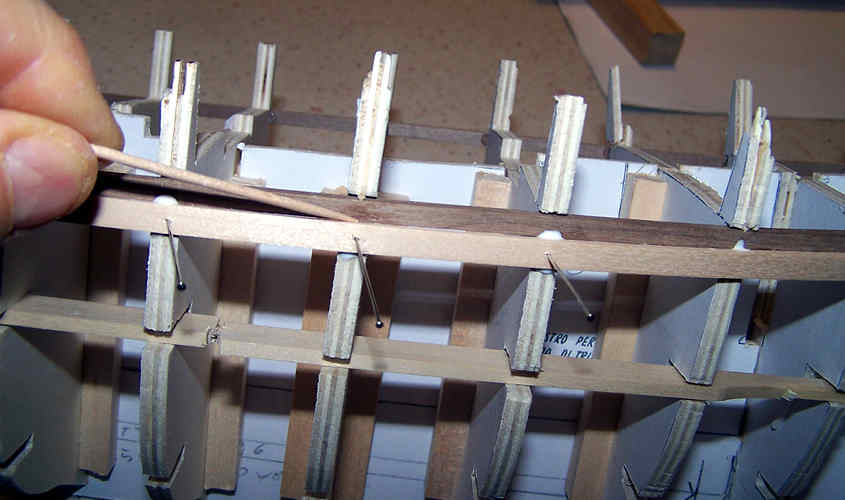

Un’estremità del tondino di plastica è recisa a mezzo millimetro dalla superficie della perlina in modo da avere una minima sporgenza (come evidenziato dalla freccia VERDE della prima immagine) mentre la parte opposta viene inserita nel foro del ceppo e bloccata con la colla.

La freccia ROSSA mostra come abbia allungato il fuso dell’ancora di 3 mm. utilizzando un listello di legno opportunamente sagomato e sopra ad esso ho incollato i gambi della cicala.

I gambi sono stati appiattiti premendo il tondino di rame con i becchi di una pinza.

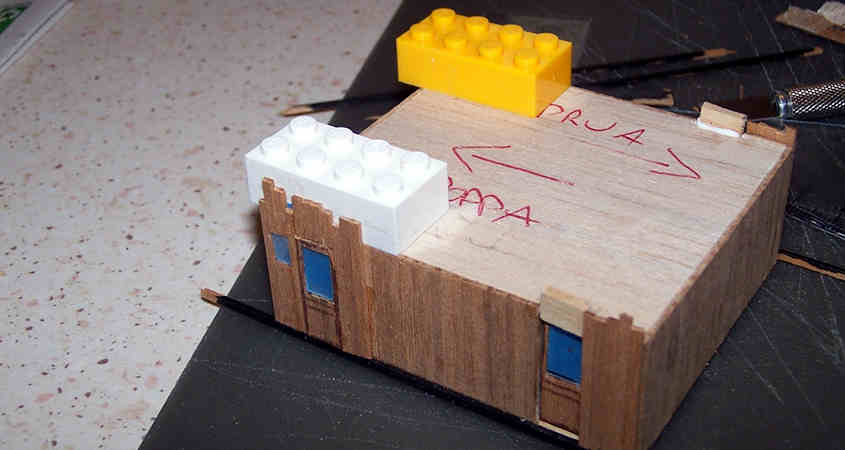

La prova finale

Dopo avere completato le due ancore le ho passate con un primer di colore grigio e successivamente le ho colorate di nero.

Ho lasciato qualche piccolo tratto scoperto in modo fare emergere il fondo grigio conferendo un senso di profondità al manufatto che altrimenti sarebbe tutto nero.

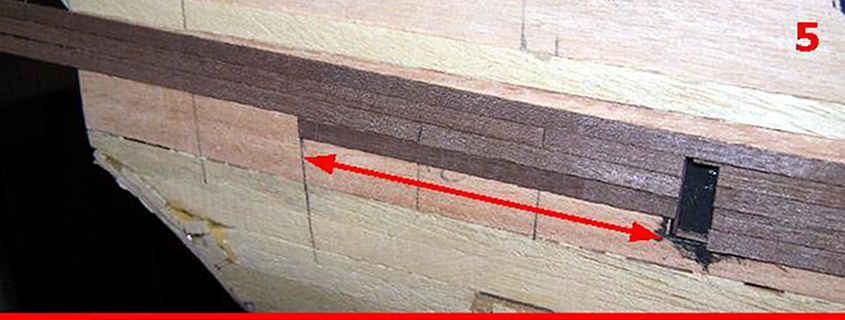

Il ponte della RRS Discovery è quasi completato e consente di vedere come si posizionano le due ancore.

L’immagine qui sopra mostra appunto le due ancore posizionate (ancora provvisoriamente) sul ponte del castello di prua.

La vista dell’insieme è importante per valutare ad occhio le dimensioni e le proporzione di quanto ho costruito.