La foto che vedi qui sotto è il risultato del lavoro. Anche tu potrai arrivare a realizzarlo.

FASI PRELIMINARI

Una volta decisa la realizzazione del Cutty Sark ho iniziato la raccolta della documentazione necessaria, in particolare modo di quella fotografica. Si trovavano moltissime immagini del veliero originale scattate negli anni precedenti all’incendio del 21 maggio 2007, quindi più corrispondenti alla realtà storica.

SCALA DEL PROGETTO E RIDUZIONE

Per iniziare il lavoro era necessario procurarsi e studiare dei disegni tecnici e delle tavole da costruzione, quelle in mio possesso misuravano circa 180 cm di lunghezza per 80 di altezza nella scala 1:60. (Troppo grande avrebbe prodotto un modellino con lo scafo lungo 120 cm).

Dovevano essere ridotte ad una più fattibile scala 1:72 (89 cm di lunghezza).

Per la riduzione della scala la soluzione più economica consiste nell’utilizzare una normale fotocopiatrice in grado di gestire il formato A3 impostando il rapporto di 83 sulla scala di riduzione ed incominciare a fotocopiale le tavole contenenti le ordinate sovrapponendo le singole passate di circa 10 cm.

REALIZZAZIONE DELLO SCAFO TAGLIO DEI PEZZI CHE FORMANO LO SCHELETRO

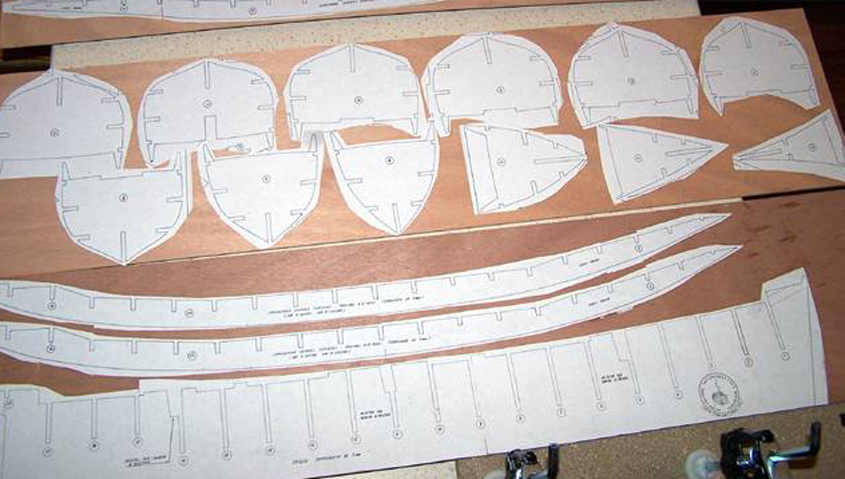

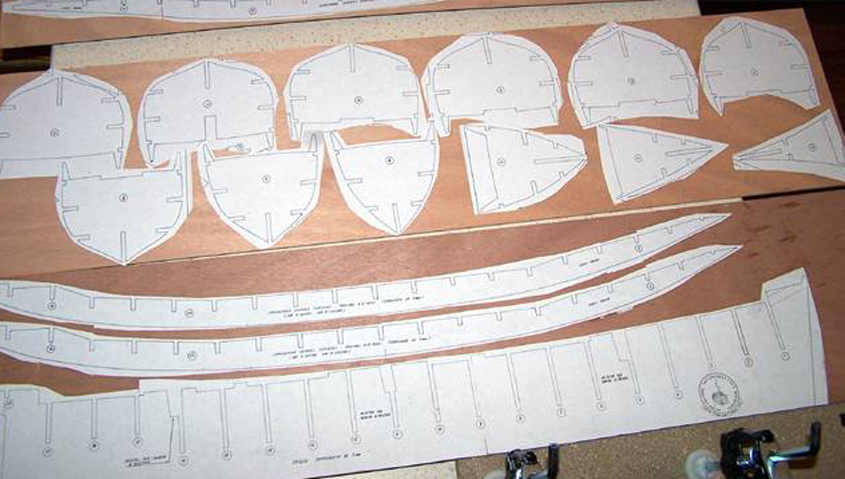

I piani originali vanno fotocopiati e ridotti all’83% e quindi incollati su del compensato marino, in commercio ci sono varie misure con diversi spessori ed il foglio da me utilizzato misura 100 x 70 centimetri e 4 mm di spessore.

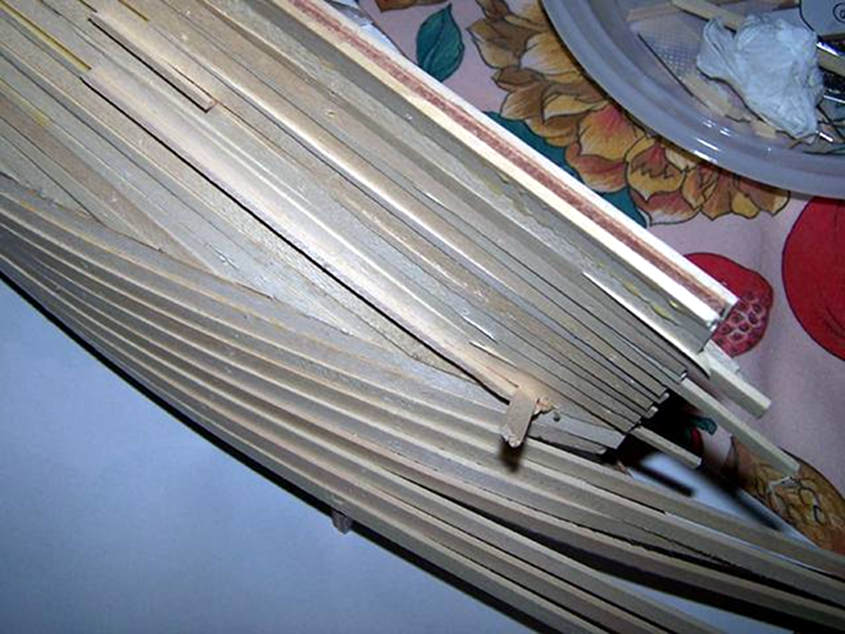

Le sagome della chiglia incollate sul compensato

Si può notare l’elevato numero di ordinate necessarie e i quattro longheroni che vanno ricavati fotocopiando due volte gli elementi necessari.

Come proteggere il tavolo della cucina

Questa fase lavorativa richiede uno spazio di manovra supplementare e considerando poi l’ingente quantità di segatura prodotta mi accordo con mia moglie per utilizzare il vano cucina al posto del soggiorno. Qui si vede la base di appoggio utilizzata per il taglio dei componenti; lavorando sul tavolo della cucina ho dovuto proteggerlo da graffi, sfregi o peggio ancora da tagli accidentali e quindi ho interposto una tavoletta di truciolare da 50 x 20 cm e spessa 2 cm bloccata semplicemente con due morsetti. Questa viene fatta sporgere per una quindicina di centimetri e al fine di consentire un taglio agevole ho praticato un intaglio lungo circa 7 cm e largo 2 cm.

L’attrezzo ideale sarebbe una sega elettrica da banco per modellismo ma io non considero interessante l’acquisto sia per il prezzo elevato, sia perché il suo utilizzo sarebbe limitato alla sola fase di taglio della falsachiglia e delle ordinate che formano la struttura dello scafo, utilizzo quindi un comune seghetto alternativo con lame per legno a denti fitti.

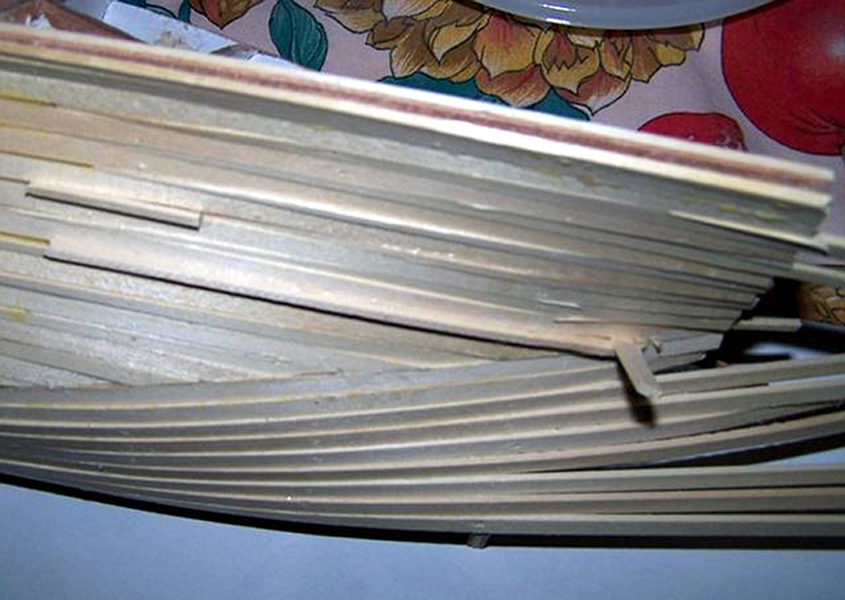

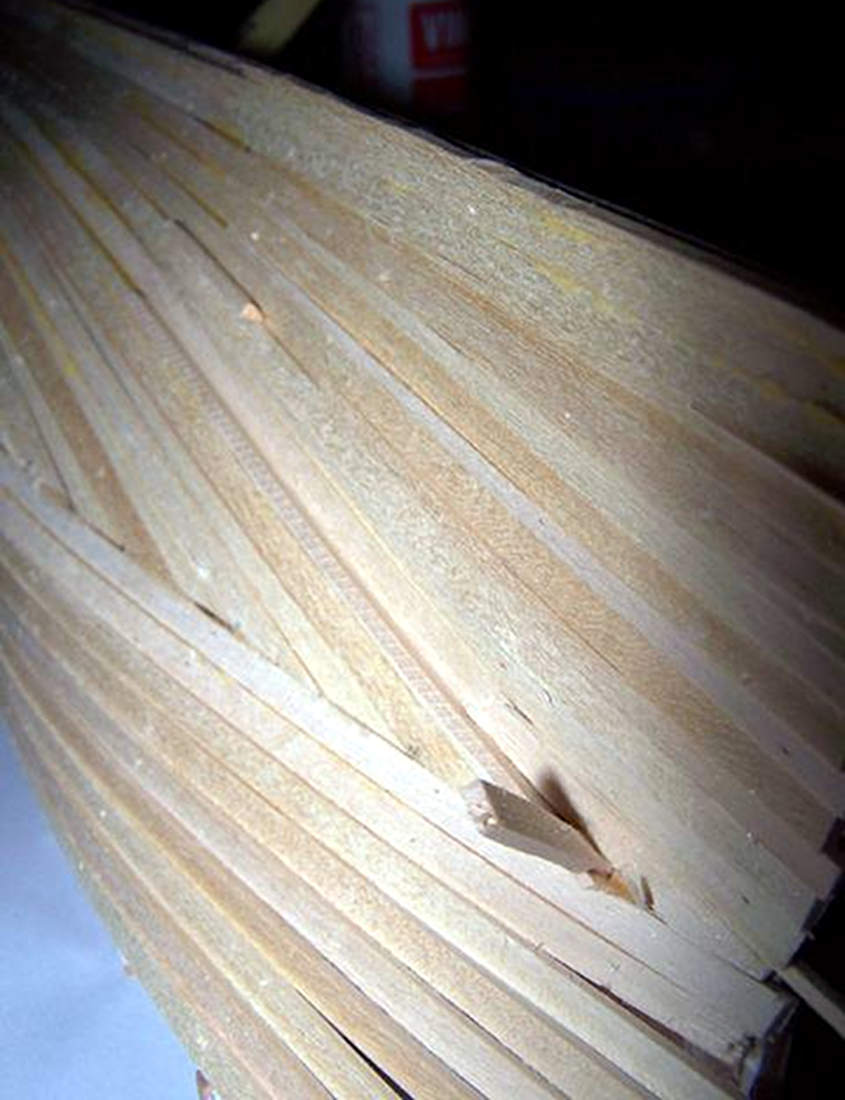

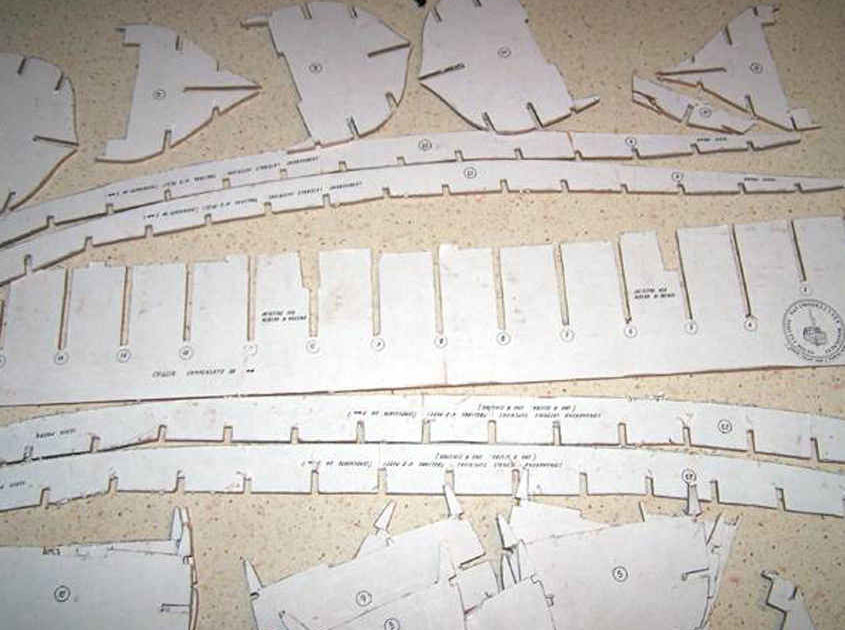

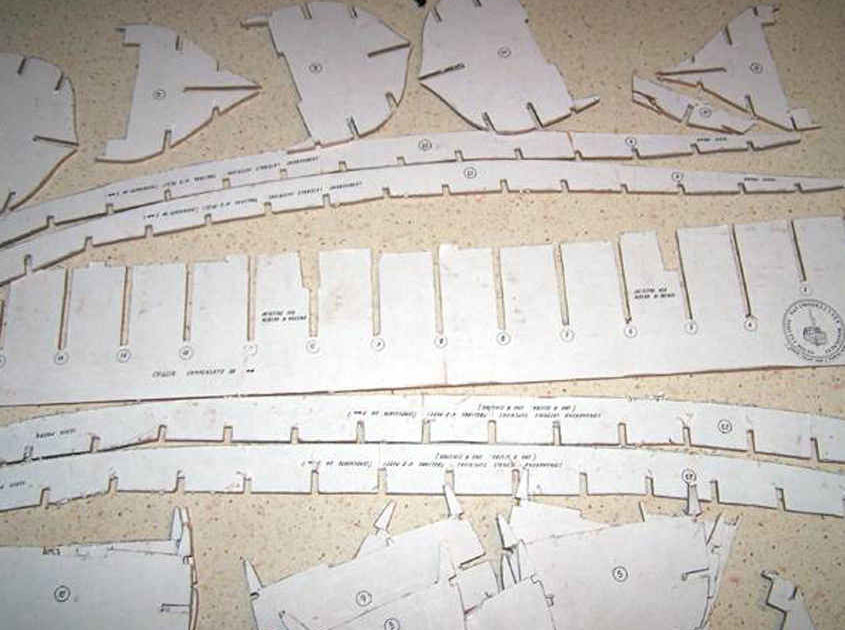

Le sagome della chiglia tagliate e rifinite

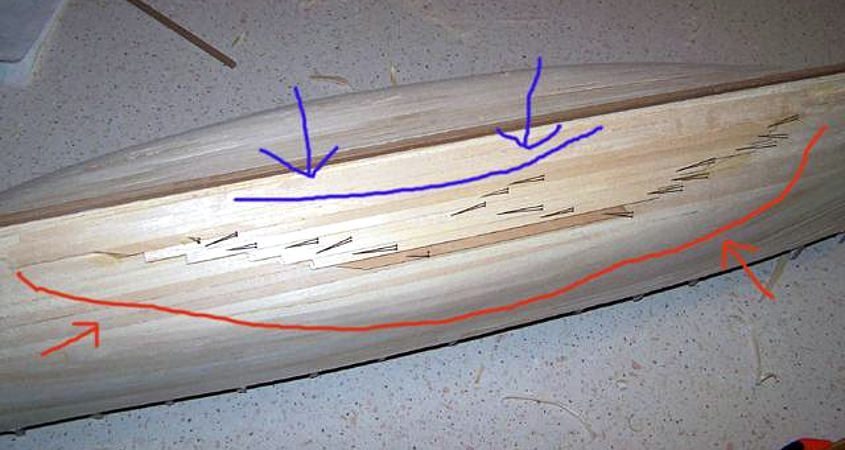

Rispetto alla linea il taglio viene spostato di circa due millimetri, le eccedenze vanno eliminate utilizzando dapprima una raspa e successivamente un blocchetto di legno rivestito di carta vetrata a grana media, non è importante avere un filo di taglio lucido un quanto in una fase successiva si dovrà correggere l’angolo di quartabuono.

L’ossatura dello scafo è lunga una novantina di centimetri e consta di una chiglia, di 21 ordinate e di 4 longheroni di rinforzo laterali. Il compensato marino è un materiale che non si deforma facilmente né con l’umidità né non le tensioni superficiali, ma un pezzo ungo 90 cm con 22 tagli trasversali per le ordinate di cui 3 di larghezza maggiorata per consentire l’innesto degli alberi non può rimanere perfettamente rettilineo da solo ma tende a flettersi spontaneamente.

Su un pezzo così deformabile non si applicano le ordinate incollandole direttamente altrimenti c’è il rischio di svergolare lo scafo, errore che sarà visibile solo con l’avanzamento dei lavori durante la fase di rivestimento delle fiancate con i listelli e ovviamente allora il difetto sarà irreversibile e tutto il lavoro fin qui eseguito sarà da buttare.

Ho pensato di assemblare lo scafo senza utilizzare nessun tipo di collante ma semplicemente incastrando i singoli pezzi e bloccandoli in posizione semplicemente utilizzando gli incastri stessi.

Credete che sia pazzo?

PREPARAZIONE DELLO SCHELETRO

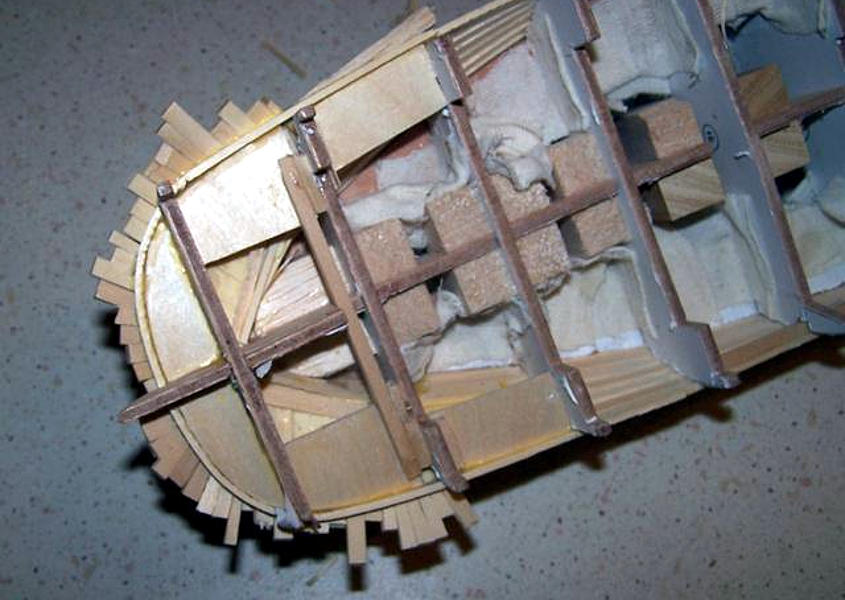

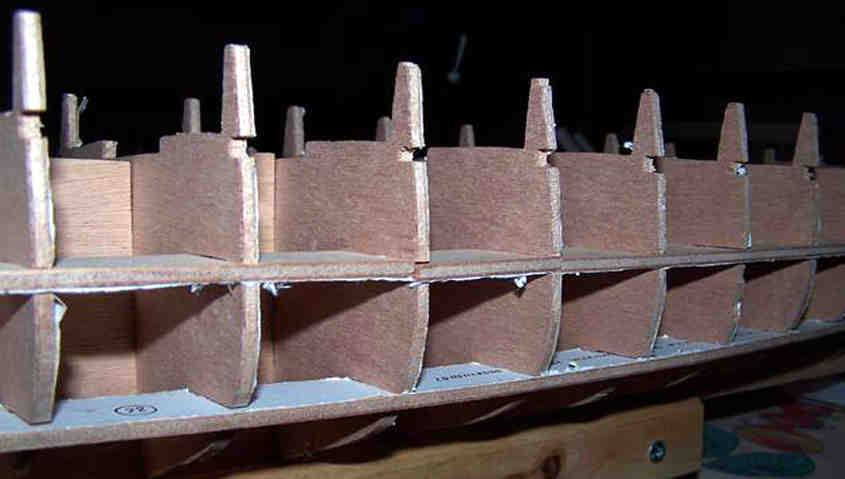

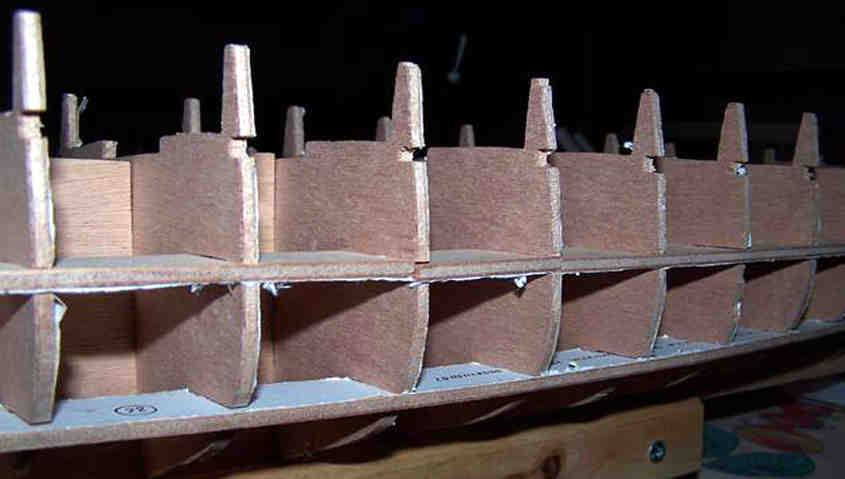

Lo scheletro assemblato senza colla

In questa prima fase di assemblaggio a secco non si utilizza assolutamente nessun tipo di collante.

Le ordinate vengono inserite nelle rispettive sedi e per quanto possibile vanno allineate, è importante verificare che tutti gli incastri combacino perfettamente senza alcuno sforzo, è meglio che siano un po’ laschi piuttosto che pongano resistenza.

Subito dopo si incastrano sulle ordinate i quattro longheroni longitudinali che daranno una stabilità e rigidità notevole a tutto il complesso.

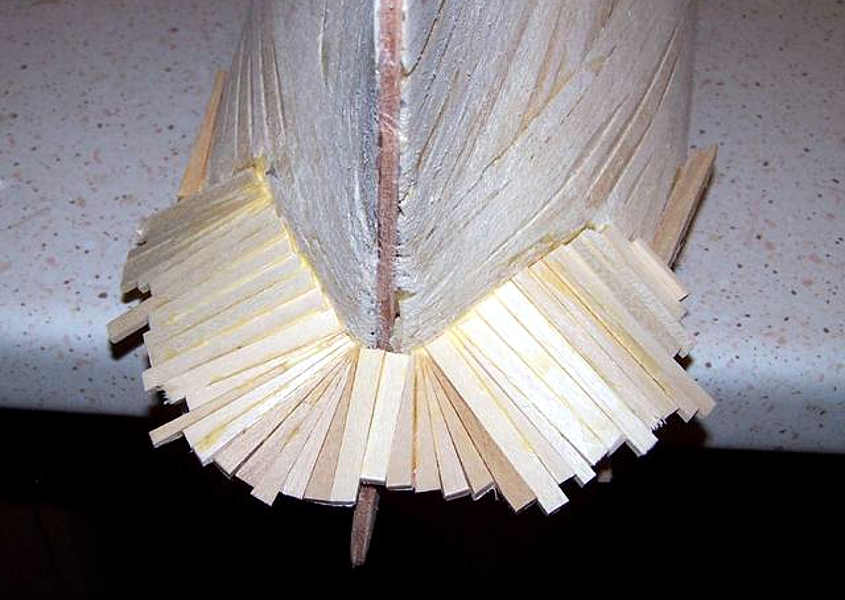

I longheroni sono un po’ sporgenti ai bordi in quanto andranno rastremati e sagomati in base alla curvatura dello scafo.

ASSEMBLAGGIO DELLO SCAFO

lo scafo non è ancora incollato ed è tenuto bloccato solo dagli incastri dei singoli elementi.

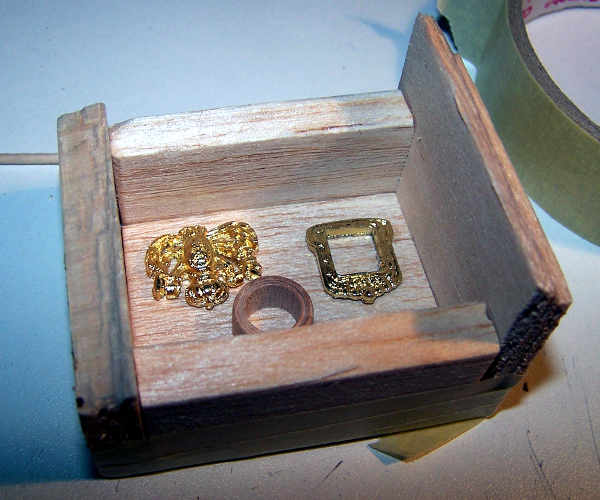

Inizio ad incollare i blocchetti di legno da 15x20x70 millimetri nella zona di contatto tra la chiglia e l’ordinata.

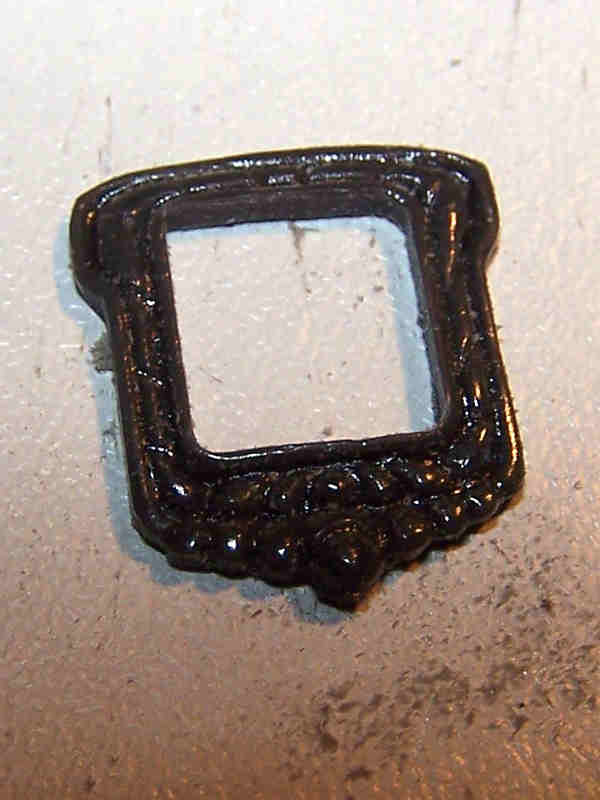

Blocchetti di legno duro per i rinforzi

Lo scheletro pronto per la calafatura ordinate-longheroni

Lo scheletro pronto per la calafatura ordinate-longheroni

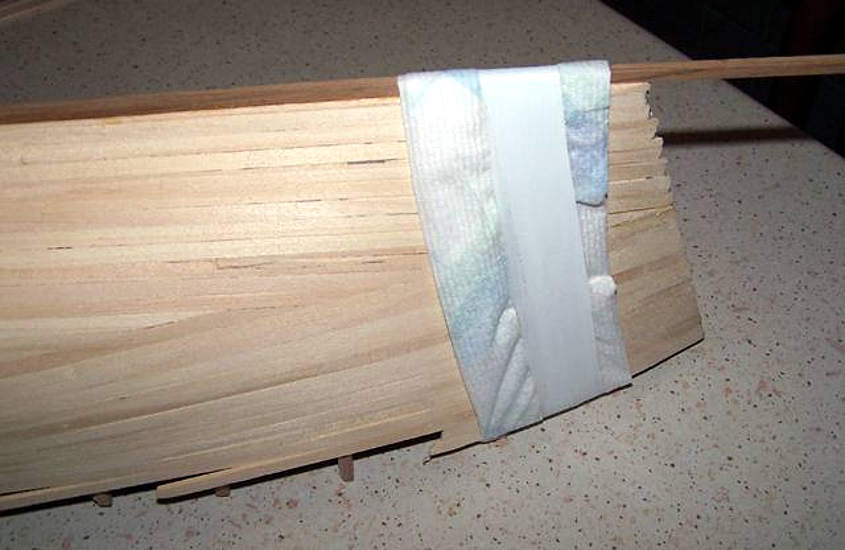

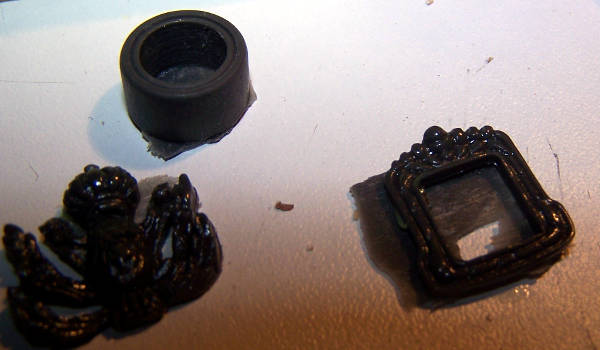

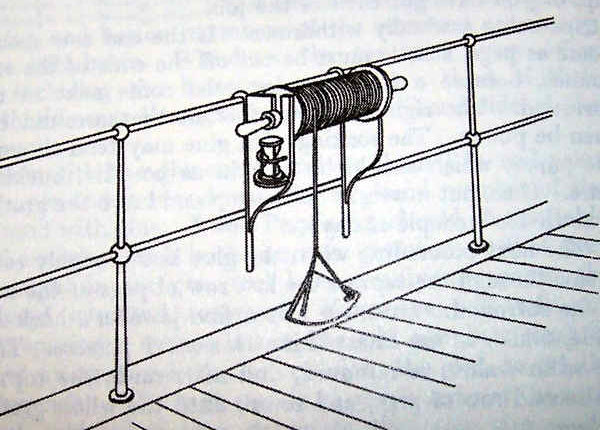

Sulla colla si stende della garza

La calafatura consiste nell’incollare all’interno dello scafo delle strisce di garza per irrigidire una superficie legnosa, la si usa soprattutto per dare consistenza e robustezza al primo fasciame e bloccarlo sulle ordinate, qui invece la utilizzo per bloccare gli incastri tra i longheroni e le ordinate e gli incastri destinati ad accogliere gli alberi.

Lo scheletro pronto con la ordinate-longheroni calafati

Ottengo quindi uno scheletro i cui elementi quali la falsachiglia, le ordinate e i rinforzi non sono stati incollati direttamente tra di loro nel modo che potremmo definire “classico” ma bensì tramite l’applicazione della calafatura tutt’intorno agli incastri. Nell’assemblare la struttura la colla vinilica è stata adoperata solo nei blocchetti di rinforzo e non nelle giunture degli incastri.

In ogni caso ogni singolo incastro presenta almeno 10 o 15 millimetri di contatto diretto ed incollato. Un altro vantaggio consiste nell’ottenere una struttura estremamente solida e indeformabile che faciliterà notevolmente il lavoro successivo.