-

AutorePost

-

7 Gennaio 2019 alle 19:34 #9795

LA CALDAIA A VAPORE

Rivestire la struttura

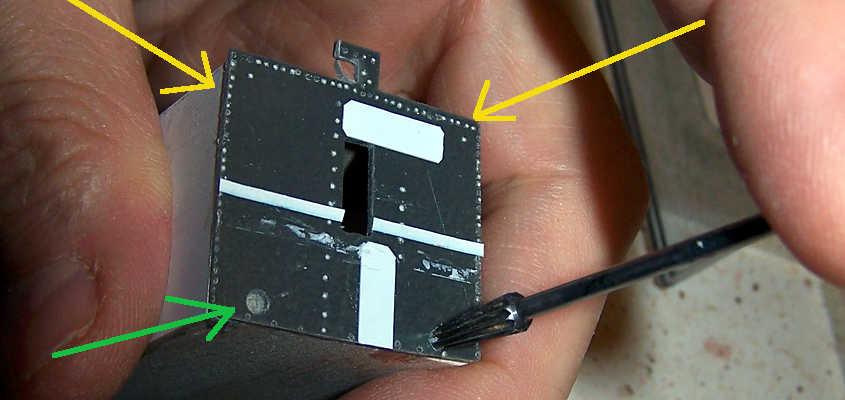

Nel post precedente ho illustrato il metodo utilizzato per realizzare la paratia anteriore della struttura del vano caldaia.

Ora la incollo con la ciano acrilica in gel sulla struttura in legno di balsa.

La paratia realizzata con lo stampo a colaggio è stata incollato sulla struttura del vano caldaia della RRS Discovery.

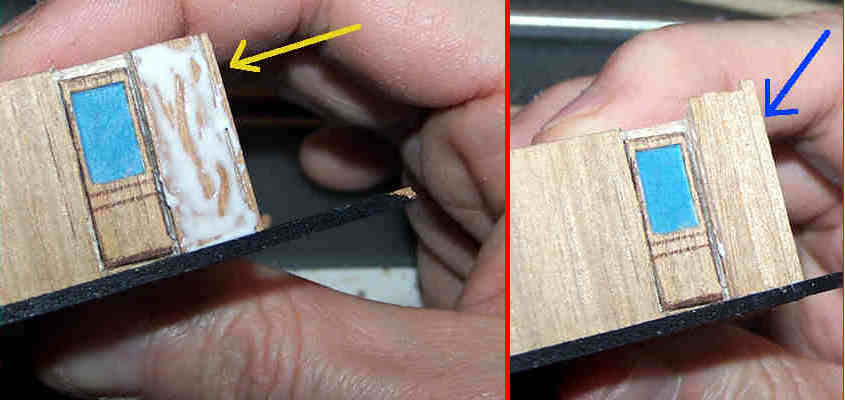

Le frecce GIALLE mostrano le linee dei rivetti che in questa fase lavorativa assumono il colore bianco perché sono stati abbassati con la carta abrasiva a grana fine.

La feccia VERDE mostra uno dei due fori si areazione. Prima di tutto eseguo il foro con una punta da trapano da 2 mm. e poi allargo il foro con una fresa. Per avere una maggiore controllo su questa delicata operazione non manovro la fresa con un minitrapano ma solo con le dita ampliando il foro per pochi decimi di millimetro alla volta.Ho realizzato anche l’apertura rettangolare al centro della lastra di ferro ed aggiunto altri particolari in rilievo usando della plasticar o della carta da fotocopie.

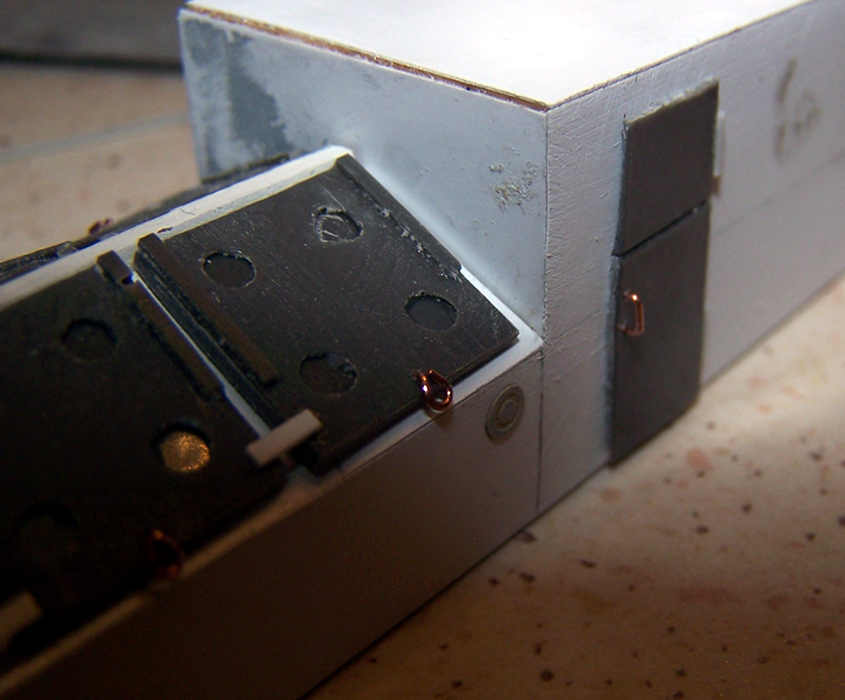

I portelli degli oblò sono stati incollati sulla struttura della caldaia.

Aggiungo alla struttura i portelli con gli oblò creati con gli stampi e due porte (una per lato) realizzati tagliando gli avanzi della lavorazione degli stampi a colaggio degli step precedenti.

Il cerchietto ROSSO in alto a destra mostra un dettaglio dalla forma ad “L” rovesciata che servirà per agganciare la struttura sopraelevata che ospiterà l’idrovolante D.H 60G.

Aggiungo i primi dettagli alla struttura della caldaia.

Arricchisco la struttura con maniglie, blocchi ed anelli come desumibile dalle fotografie reperite su internet.

La struttura della caldaia inizia a prendere forma.

In questa fotografie si vedono gradini della scaletta posta sulla paratia di poppa (nell’immagine qui sopra visibile a destra ).

La struttura è solo appoggiata sul ponte della RRS Discovery e sarà maggiormente dettagliata pei passaggi successivi.

Diario di bordo

Per questo lavoro In totale Ore lavoro impiegate 2 295 Costo sostenuto euro – 84,60 Note: 8 Febbraio 2019 alle 21:12 #9873Le prese d’aria

Ci sono diversi tipi di perse d’aria e tutte hanno la funzione di ventilare le stive e i locali.

I tubi ricurvi si chiamano maniche a vento ed hanno la prerogativa di potere essere ruotate sul proprio asse per assecondare la direzione del vento.

Permettono di eliminare in fretta l’aria calda da un locale sottostante.Per mantenere la giusta temperatura nel locale caldaia della RRS Discovery ci sono quattro grandi maniche a vento di due diverse grandezze.

Le prese d’aria della sala macchine sono visibili dall’esterno.

Le prese d’aria della sala macchine sono visibili dall’esterno.

La fotografia qui sopra è stata scattata a Dundee e funge da guida per ricostruire tutti i dettagli.Nella “cassetta degli avanzi” ho trovato solo due prese d’aria una è alta 30 mm. mentre l’alta 40 mm. ma a me ne servono due per tipo. (Le prese d’aria da 30 mm saranno sistemate anche nel castello di prua per cui me ne serviranno altre due o tre).

Non mi è possibile acquistarle per cui decido di modificare l’originale e di duplicare le copie che miservono con la tecnica dello stampo.

Le prese d’aria commerciali devono essere adattate alle dimensioni della RRS Discovery.

L’immagine qui sopra è divisa in tre parti, a sinistra si vede l’originale in metallo con evidenziati in ROSSO due anelli sporgenti che sono stati eliminati come è visibile nel fotogramma centrale.

Alla destra si vede la presa d’aria con avviluppato del nastro da carrozziere che mi permette di aumentare lo spessore del tubo.

La resina liquida indurendo assume la forma impressa nello stampo di silicone.

Colo nello stampo la resina liquida che di norma indurisce in poche ore (ma io per prudenza aspetto sempre un giorno).

La resina riproduce con fedeltà assoluta qualsiasi rilievo o sporgenza impresso nello stampo di silicone.

Con lo stampo riproduco a colaggio tutte le copie che servono.

Dopo il colaggio la presa d’aria si presenta della giusta sezione e nelle prossime fasi lavorative verrà migliorata.

Le rifiniture: gli anelli di raccordo

Le prese d’aria erano sostanzialmente dei tubi realizzati curvando delle lastre di ferro che venivano unite con dei rivetti.

Utilizzo una striscia di carta per simulare la giunzione tra due o più lastre di ferro.

Per riprodurre l’anello di giunzione tra due o più lastre di ferro adopero delle strisce di carta bianca. Questa ha uno spessore minimo ma emergerà comunque una volta dipinto l’oggetto.

La freccia ROSSA mostre un primo anello di carta largo circa 1,5 mm.

L’anello di carta verrà forato ad intervalli regolari dove infilerò i gambi dei golfari di rame per realizzare appunto i rivetti.Le rifiniture: i maniglioni

Le prese d’aria dovevano essere orientate a seconda di come tirava il vento e quindi la campana superiore doveva poter ruotare sul proprio asse.

Allo scopo erano dotate di maniglie dalla forma quadrata.

Le maniglie servono per ruotare le prese d’aria a seconda di come tira il vento.

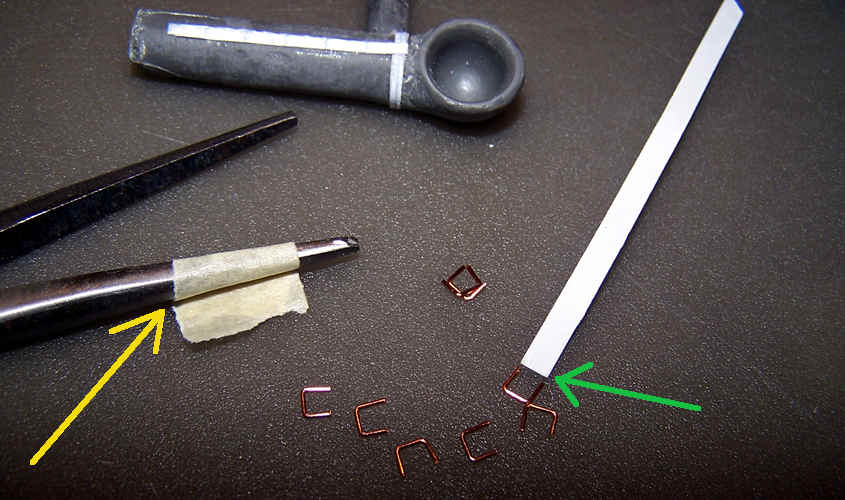

Le maniglie sono ricavate dai gambi dei golfari (un po’ come sempre uso fare per mantenere una certa uniformità di spessori).

Per queste prese d’aria me ne servono otto e devono essere tutte uguali (ovviamente).

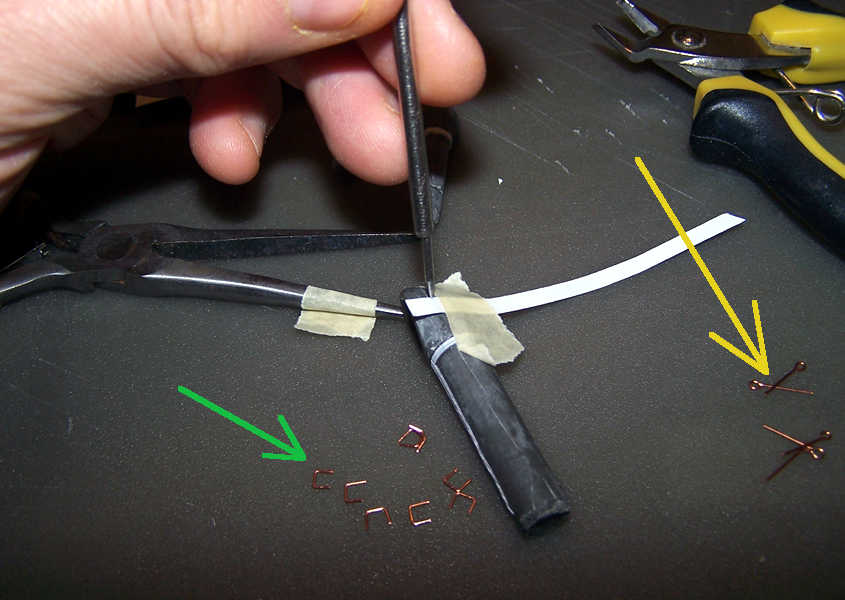

Per prima cosa realizzo una dima di carta che è identificata nella foto dalla feccia VERDE. Questa dima mi serve per calcolare la larghezza delle maniglie.

La spaziatura interna è garantita dalla larghezza del becco della pinza che uso per piegare ad “U” lo spezzone di rame.

Per garantire che tutte le maniglie abbiano la medesima spaziatura interna avvolgo un pezzo di nastro di carta attorno ad una pinza a becchi a semicerchio. I bordi dei becchi della pinza tendono ad ingrossarsi avvicinandosi al manico e di conseguenza aumenta anche la spaziatura interna, tuttavia il nastro di carta mi permette di stringere e piegare il gambo del golfare sempre nel medesimo punto garantendo di fatto che le maniglie siano tutte uguali.

Mi avvalgo di una dima di carta per segnare con precisione i punti da forare per inserire i gambi delle maniglie.

Con la dima di carta ed un punteruolo segno i punti di foratura dove verranno infilate le maniglie.

La freccia GIALLA alla destra dell’immagine mostra alcuni golfari con l’occhiello mentre la freccia VERDE mostra le maniglie già piegate.

Inserisco nei fori praticati sulle presa d’aria le due maniglie (una per lato).

Nell’immagine qui sopra si vedono due prese d’aria con le maniglie in posizione.

Sulle strisce di carta che simulano le giunzioni inserisco dei fili di rame per simulare i rivetti.

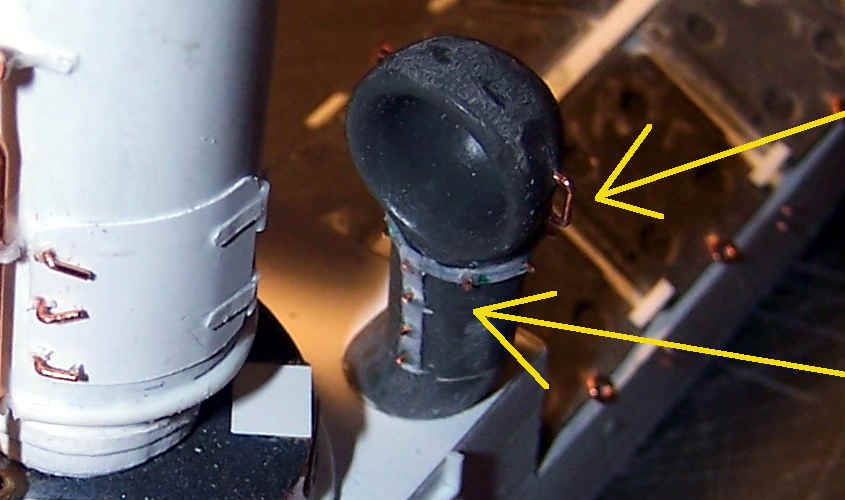

L’immagine qui sopra mostra una presa d’aria montata sulla struttura della caldaia dove le frecce GIALLE vogliono evidenziare sia le maniglie sia i rivetti infilati nelle strisce di carta.

Diario di bordo

Per questo lavoro In totale Ore lavoro impiegate 2 297 Costo sostenuto euro – 84,60 Note: 14 Febbraio 2019 alle 14:30 #9894Il camino

Per evacuare i fiumi della combustione del carbone è necessario dotare la struttura della caldaia di un grosso camino.

L’immagine qui sopra è utile per evidenziare e pianificare il lavoro di costruzione della canna fumaria.

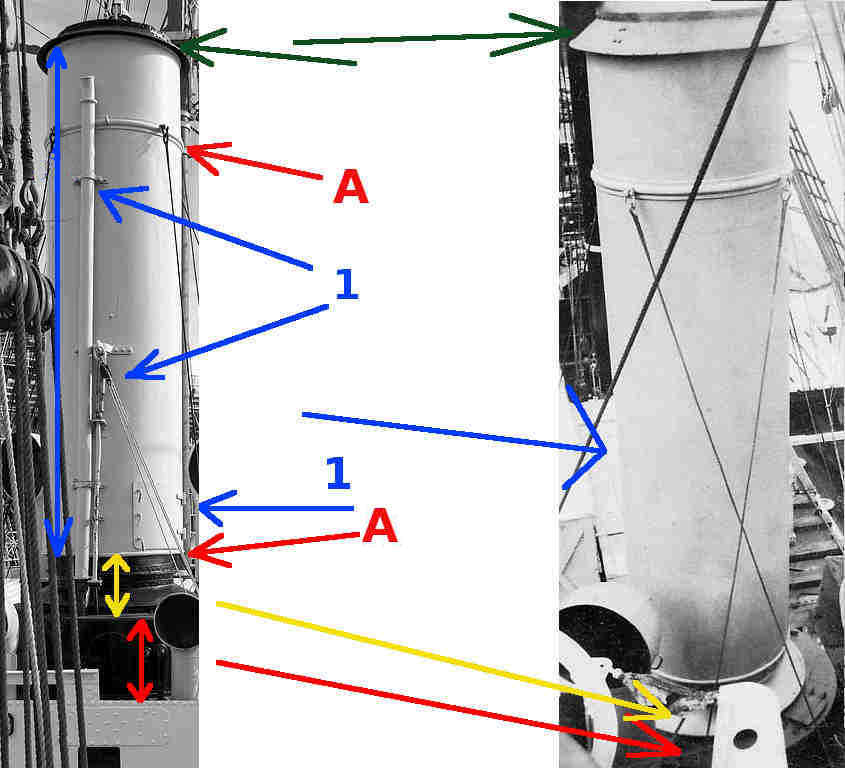

Nell’immagine qui sopra ho segnato le varie parti della canna fumaria evidenziando con delle frecce colorate le varie sezioni.

Il camino presenta una forma cilindrica e nella sua lunghezza è diviso idealmente i 4 patri:a) Ha una base molto più larga e bassa. (freccia ROSSA)

b) Ha un raccordo più stretto. (freccia GIALLA)

c) Ha un’incamiciatura alta e cilindrica. (freccia BLU)

d) Ha la parte finale sporgente ed inclinata. (freccia VERDE)Ho segnato con la lettera “A” (freccia ROSSA) i due anelli ritenuta posti uno alla base della camicia e uno quasi in cima.

Ho segnato con il numero “1” (freccia BLU) alcuni dettagli da costruire.La parte centrale

Inizio la costruzione dalla parte centrale che comprende il raccordo e l’incamiciatura. (freccia ROSSA e GIALLA)

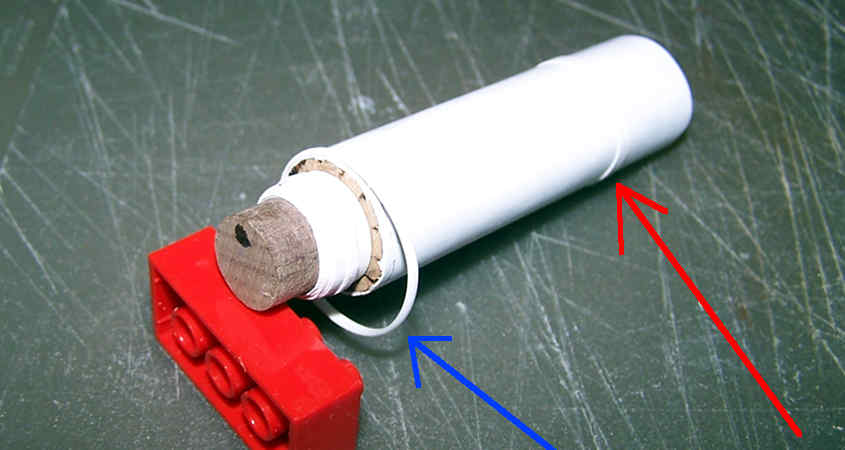

La struttura della parte centrale del camino della RRS Discovery è costruito con un tondino di noce e dei listelli di mogano.

Eseguendo delle misurazioni ricavo il diametro del raccordo (che è la parte più stretta di tutto il camino) che corrispondono a 12,5 mm. mentre l’incamiciatura deve avere circa 15,5 mm.

Per ottenere il raccordo è sufficiente utilizzare un tondino di noce dal diametro di 12 mm. mentre per la lunghezza abbondo di alcuni centimetri che verranno tagliati in seguito.

Incollo i listelli di mogano sul cilindro in modo da aumentare lo spessore del camino.

L’incamiciatura ha una sezione maggiore e quindi devo aggiungere dello spessore.

Per fare ciò incollo dei listelli di legno di mogano da 2 mm di altezza per 3 di larghezza.

Ho utilizzato questa essenza perché è porosa e facile da levigare.

Rivesto il tondino di noce in i listelli di mogano in modo da aumentare lo spessore del manufatto.

Listello dopo listello rivesto il tondino di noce.

Ne lascio scoperto un tratto di circa 3 cm che riduco a circa 1 cm dopo il rivestimento.

Rendo liscio il camino della caldaia a vapore.

Con un lisciatoio smusso gli spigoli dei listelli di mogano ed assottiglio leggermente il cilindro in modo da ridurre il diametro a circa 15 mm.

Per rivestire il camino della RRS Discovery utilizzo un foglio di plasticar della Evergreen.

Devo rivestire il cilindro appena creato e decido di utilizzare un pezzo di foglio di “plasticar” della Evergreen dallo spessore di 0,25 mm.

Per conferire alla plastica una forma cilindrica la immergo prima in acca bollente e poi in quella fredda.

Per conferire alla plastica una forma cilindrica la avviluppo sul manico di un pennarello che è leggermente più stretto rispetto al camino, porto ad ebollizione dell’acqua, immergo il pennarello per 20 secondi in modo da “ammorbidire” la plastica con il calore ed infine la immergo nell’acqua fredda così da “bloccare” la forma conferita in modo permanente.

Rivesti il camino con il foglio di plastica in modo che sia liscio e cilindrico, ci aggiungo gli anelli di ritenzione.

Il foglio di plasticar è incollato sul cilindro.

Ho ottenuto così una superficie perfettamente liscia e cilindrica.

Su questo tratto di camino incollo i primi due anelli di ritenzione.

Siccome questi hanno un profilo a semicerchio utilizzo dei profilati in plasticar.

Aumento la parte inferiore avvolgendo della comune carta da fotocopie e la rifinisco con un ulteriore anello (sempre in carta) perché questa volta è piatto.La freccia ROSSA mostra un anello di carta già incollato (sopra di esso incollerò un listello sagomato a forma di semicerchio).

La freccia BLU mostra il listello dalla forma semicircolare.La parte del tondino di noce che è scoperta andrà inserita nella base del camino e non sarà visibile.

Diario di bordo

Per questo lavoro In totale Ore lavoro impiegate 5 302 Costo sostenuto euro 5,50 84,60 Note: 16 Febbraio 2019 alle 11:57 #9915La base del camino

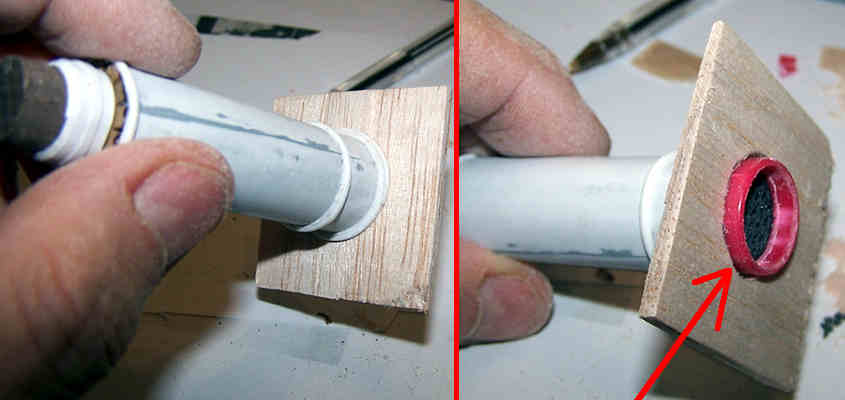

Per costruire la base della caldaia che è molto più larga e bassa (vedi freccia ROSSA nel post precedente) utilizzo un anello di un tubo di plastica trovato in casa ( conteneva delle aspirine). Le dimensioni sono molto simili a quanto richiesto dal progetto e necessitano solo di piccole correzioni.

NB) La base della caldaia deve essere tagliata in diagonale per garantire una corretta angolazione della canna fumaria. L’angolazione viene ricavata osservando delle fotografie.

La base del camino della caldaia della RRS Discovrey è inclinato di alcuni gradi.

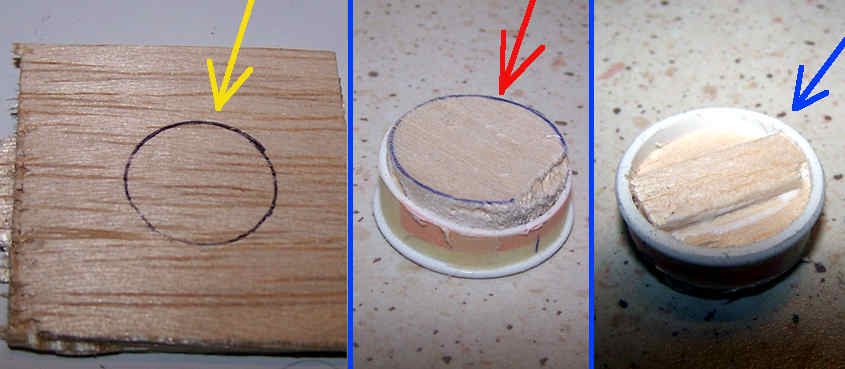

Da un foglio di legno di balsa da 5 mm. di spessore ricavo due tondini che inserisco (uno sopra all’altro) dalla parte superiore.

Sul fondo invece inserisco una striscia di balsa alta qualche millimetro in modo da avere dello spazio vuoto ai lati.

A colla asciutta asporto il legno in eccesso.

Ho riempito completamente il cilindro di balsa perché dovrò forarlo per inserire la parte centrale dl camino.La parte superiore del camino

La parte superiore (il comignolo per intenderci) che è evidenziato dalla freccia VERDE nel post precedente sporge dalla sagoma dell’incamiciatura del camino ed assume un profilo concavo.

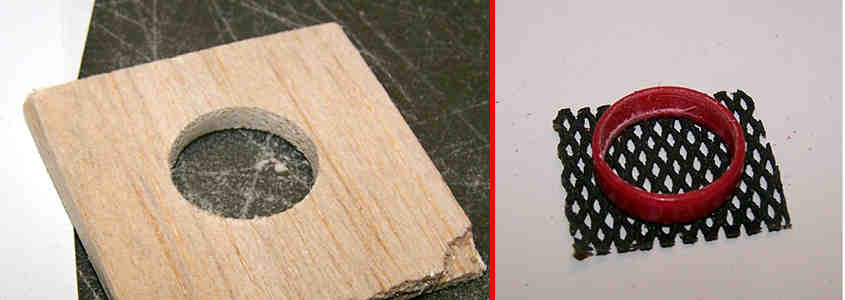

Per realizzarlo utilizzo una basetta di balsa alta 5 mm.

La parte superiore del camino va chiusa con una grigia.

Non dispongo di fotografie aeree che mi permettano di ricavare le griglie di chiusura della parte superiore del camino per cui utilizzo una griglia di stoffa e una parte di un rocchetto da cucito visibile alla destra dell’immagine qui sopra.

La parte superiore del camino viene costruita con del legno di balsa e materiali di scarto.

Nell’immagine qui sopra si vede uno step lavorativo propedeutico all’installazione del “comignolo”.

NB a sinistra si può notare una striscia grigia sul camino che è lo stucco necessario a chiudere le fughe di giunzione. Viso dal basso si vedono anche i listelli che ho utilizzato per aumentare lo spessore del camino.

Diario di bordo

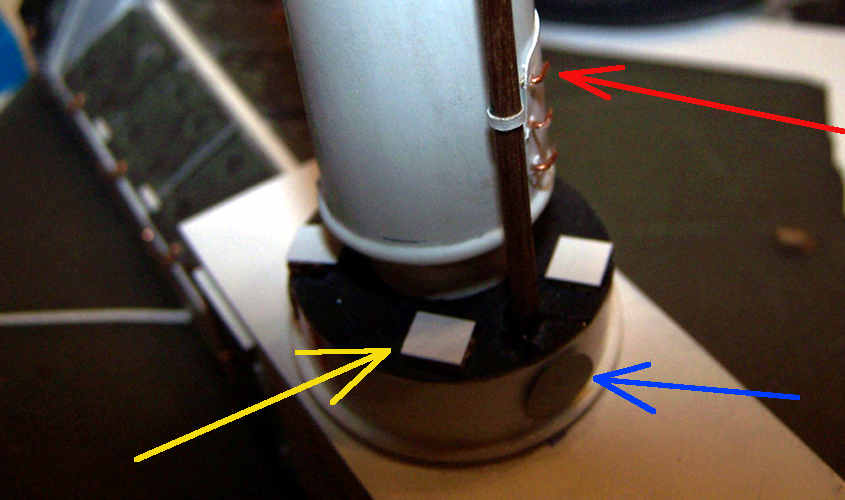

Per questo lavoro In totale Ore lavoro impiegate 4 306 Costo sostenuto euro 5,50 84,60 Note: 17 Febbraio 2019 alle 11:59 #9932Incollare il camino sulla base della caldaia

“Incollo sul tetto della struttura della caldaia il camino inclinato leggermente verso poppa.”

Questa operazione sembra banale ma vi assicuro che non è facile desumere dalle fotografie la giusta inclinazione e la corretta posizione del camino rispetto al tetto piatto.

Sullo stesso tetto andranno installate anche le 4 prese d’aria (2 più piccole e 2 più grandi) e si dovrà rispettare le corrette proporzioni.

Alla fine dopo diverse prove (spostando il camino e le prese d’aria di 1 mm. alla volta verso la prua e/o verso la poppa) sono arrivato a trovare la posizione corretta di tutti gli elementi.

Per incollare il camino ho praticato sul tetto di plastica della caldaia una decina di fori da 2 mm di diametro in modo tale che la colla vinilica potesse penetrare nel sottostante strato di legno di balsa.

Ovviamente questi fori devono rimanere coperti dalla base del camino !!!La colla vinilica impiega parecchio tempo ad asciugare e questo mi permette di correggere minuziosamente la posizione del camino.

I dettagli del camino

A colla asciutta devo aggiungere molti dettagli sul camino.

I dettagli aggiunti al camino.

I principali tra questi sono:

1) (Freccia ROSSA) Il portello di ispezione e di accesso all’interno della canna fumaria viene ricavato da un pezzo di plasticar della Evergreen incollato solo al centro in modo che il perimetro rimanga bene in rilievo rispetto al camino stesso.

Pratico tre fori ed inserisco tre spezzoni di rame piegati ad angolo retto che simulano le tre maniglie di apertura.

Sul lato opposto incollo due pezzi di carta a simulare le cerniere.

2) (Freccia GIALLA) Incollo 4 spezzoni di listello di mogano e sopra ad esso 4 quadrati di plastica della Evergreen a simulare dei portelli.

3) (Freccia BLU) incollo in posizione anteriore un cerchio di carta a simulare un’apertura.

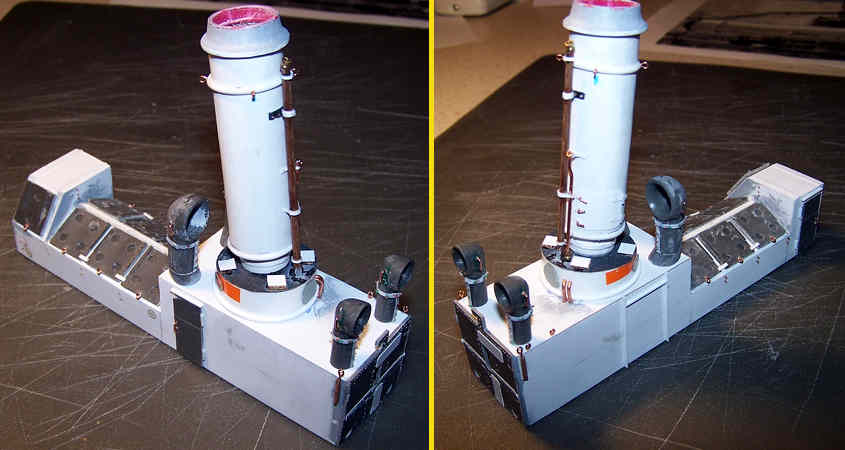

Le prese d’aria vengono incollate sul tetto della caldaia solo dopo avere posizionato il camino.

Nell’immagine qui sopra si vede la struttura con già incollate le prese d’aria anteriori (NB alla destra della base del camino si possono vedere due tubicini di rame)

La ferramenta del camino

Gli step necessari per ricostruire la ferramente del camino.

Per riprodurre la ferramente dalle forme complesse utilizzo uno stratagemma ovverosia la suddivido in diversi singoli step più facili da realizzare.

Nell’esempio di cui sopra incollo sul tondino di legno una prima striscia di carta a formare un anello (come ho scritto altre volte).

- Sopra all’anello incollo una striscia di carta diritta (come è evidenziato dalla freccia ROSSA a sinistra dell’immagine).

- Piego la striscia di carta verso il camino formando una “U” (come è evidenziato dalla freccia BLU al centro dell’immagine).

- Infine piego ed incollo sul camino uno spezzone di 2 mm. della suddetta striscia di carta (come è evidenziato dalla freccia GIALLA a destra dell’immagine).

Per rinforzare e rendere permanente la postura conferita alla striscia di carta la cospargo di colla ciano-acrilica.

Gli step per ricostruire la ferramente del camino si concludono con l’inserimento dei bulloni.

Quando la colla tipo “Attak” si è asciugata la carta che ne è stata imbevuta è completamente rigida e si comporta come se fosse di plastica.

Per completare ed aumentare il livello del dettaglio foro e inserisco degli spezzoni di filo di rame a simulare i bulloni (come è evidenziato dalla freccia ROSSA in alto nell’immagine qui sopra).

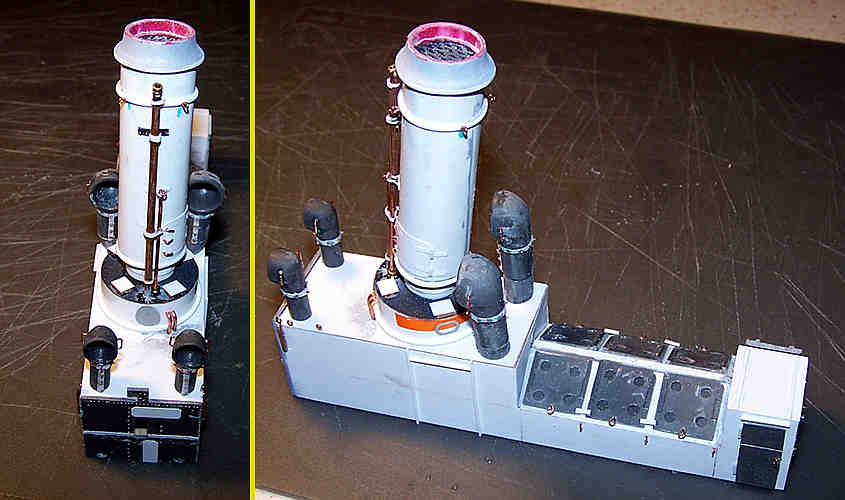

Foto panoramiche

Le immagini qui sotto illustrano da varie angolazioni la struttura dettagliata e finita.

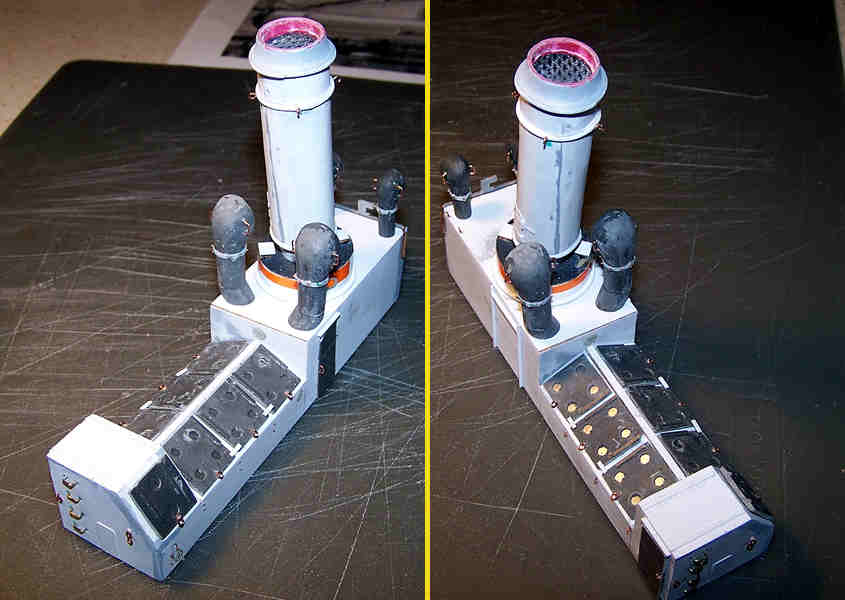

Vista frontale e laterale della struttura del gruppo della caldaia della RRS Discovery nell’operazione BANZARE.

Una visione frontale e laterale della struttura del gruppo della caldaia.

Vista posteriore della struttura del gruppo della caldaia della RRS Discovery nell’operazione BANZARE.

Una visione posteriore della struttura del gruppo della caldaia.

Vista anteriore della struttura del gruppo della caldaia della RRS Discovery nell’operazione BANZARE.

Una visione anteriore della struttura del gruppo della caldaia.

Diario di bordo

Per questo lavoro In totale Ore lavoro impiegate 16 322 Costo sostenuto euro – 84,60 Note: sono comprese anche 4 ore di prove e verifiche per posizionare correttamente il camino e le prese d’aria. 20 Febbraio 2019 alle 18:40 #9953Colorare la struttura della caldaia

I colori sono pochi, il bianco, il nero, il rosso e il giallo sabbia.

Come per tutti i modelli di velieri o galeoni non eseguo nessun tipo di invecchiamento ma (si fa per dire!!!) mi limito a dipingere i vari pezzi dei vari colori.

Devo assolutamente evitare che il prodotto finito presenti tratti in stile naif o peggio ancora che appaia “pastificato e palesemente finto”.

Il primo accorgimento che attuo consiste nel NON utilizzare i colori puri ma smorzarli verso una tonalità meno marcata.

- Per il nero utilizzo il prodotto della Tamiya XF-69 nato black.

- Per il bianco mescolo il colore della Tamiya XF-2 flat withe con lo 0,5% di marrone.

- Per il rosso utilizzo un prodotto della Andrea Color NAC-34 rosso napoleonico.

- Per il giallo adopero l’Italeri 4812Ap US Army Gluf Sand arrichito con l’ink amarillo yellow 72085 della Game Ink.

Di questi colori ho acquistato solo i due Tamyia mentre gli altri già li possedevo (alcuni anche da decine di anni …)

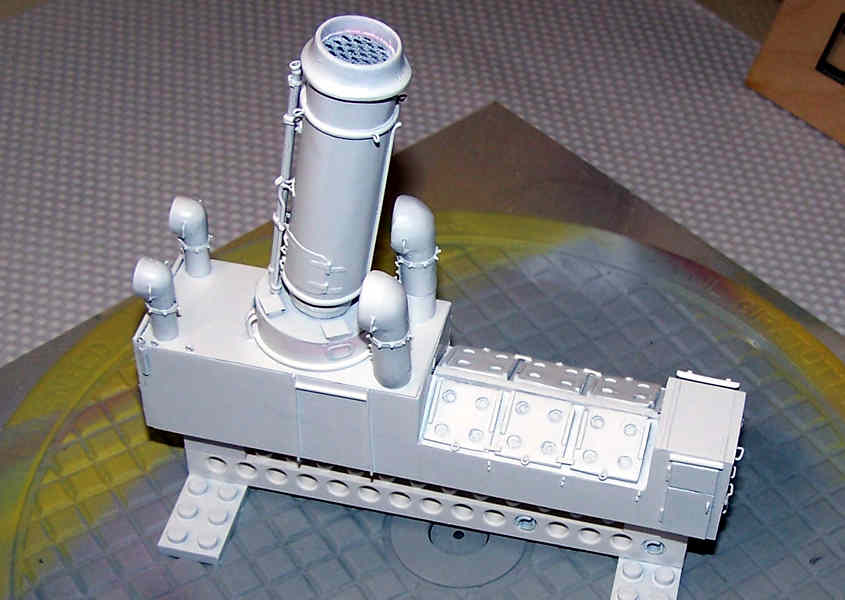

Il corpo della caldaia è trattato con una mano di primer bianco delle Tamyia.

Per prima cosa spruzzo una prima base di primer bianco della Tamyia. Sul primer asciutto spruzzo con l’aerografo il colore bianco in modo da uniformare le superfici.

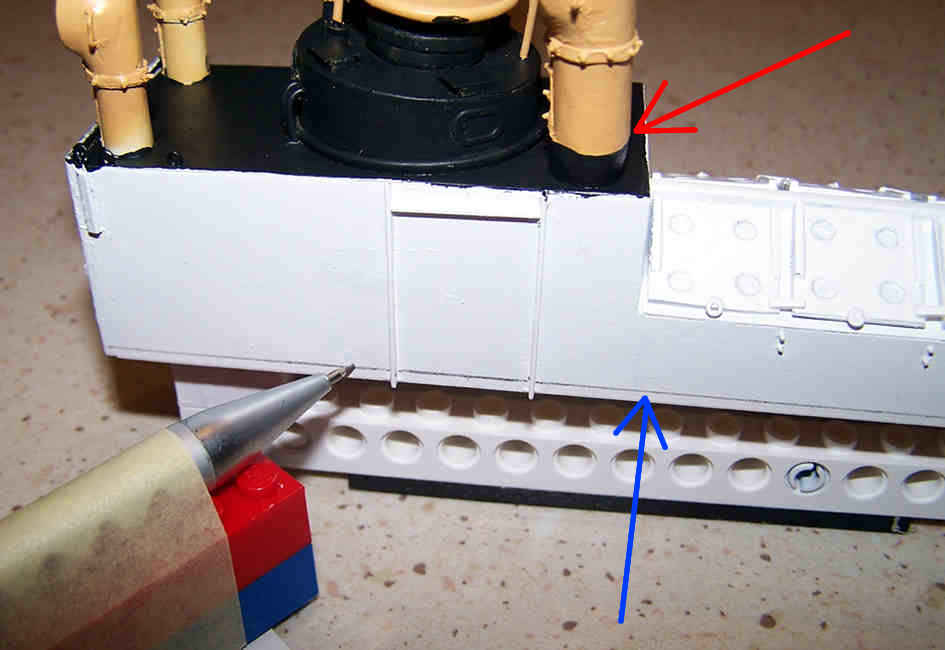

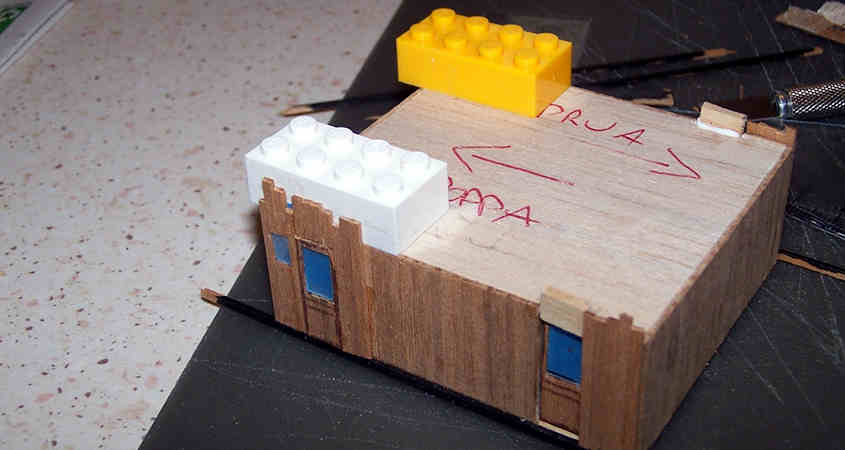

Il tetto della caldaia è di colore nero e quindi devo mascherare i lati della cabina per non macchiare la superficie bianca.

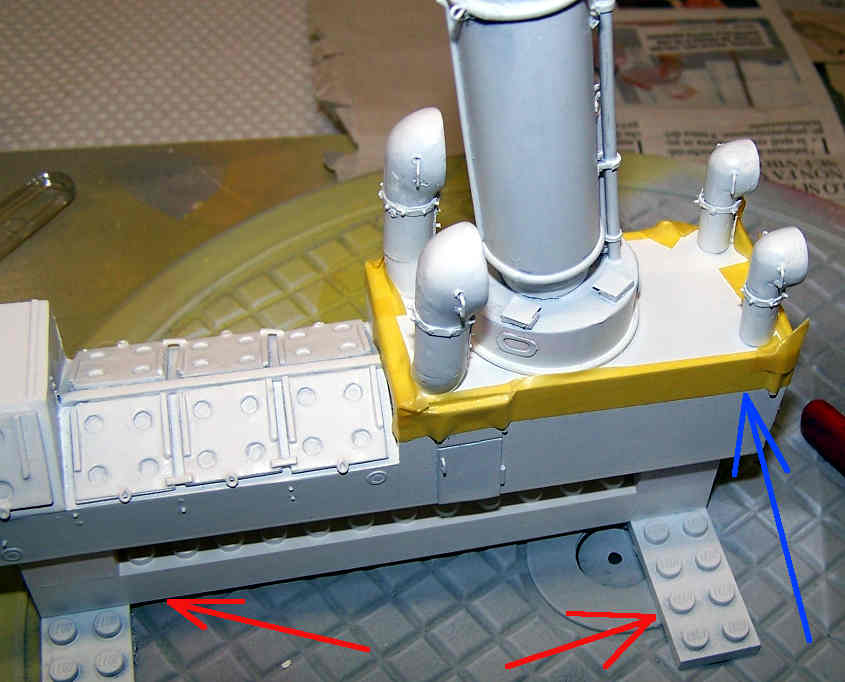

Per potere manipolare la struttura della caldaia ed evitare depositi di colore alla base ho deciso di incollare al di sotto una costruzione in lego che la mantenga sia rialzata sia maneggiabile. (freccia ROSSA).

Inizio la fase di mascheramento utilizzando del nastro apposito acquistato nei negozi di modellismo ed avanzatomi dalla costruzione della RN ROMA in scala 1:200 (magari in futura posterò delle foto). (freccia BLU).

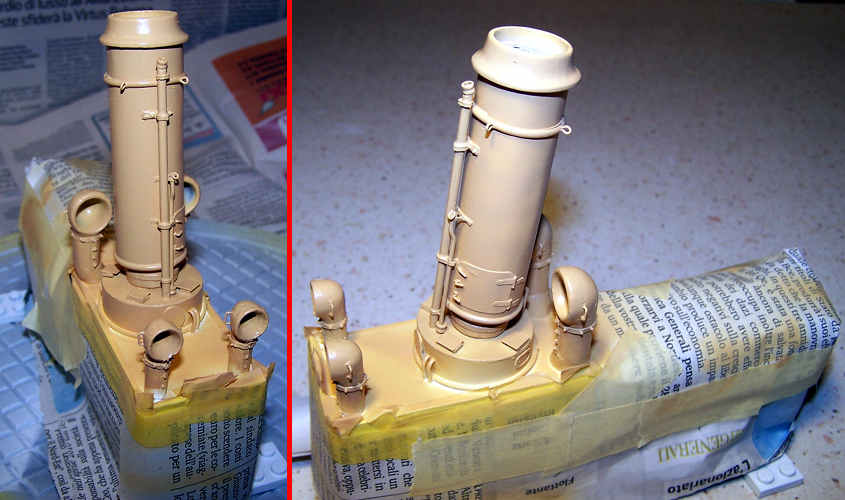

Il camino e le prese d’ari vanno spruzzate con il colore giallo sabbia.

Lo step successivo consiste nel colorare di giallo sabbia il camino e le quattro prese d’aria.

Il nastro per mascherature è molto valido, segue bene le curve e l’adesivo non si attacca alla pittura mantenendola integra.

Il resto della caldaia viene rivestito da due strati di carta da giornale.

Spruzzo con il giallo sabbia tutta la parte superiore.

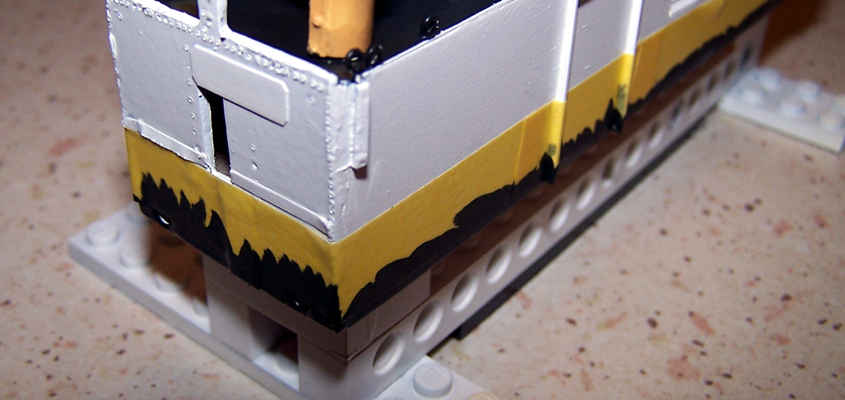

Alla base della struttura della caldaia è posta una striscia di calafatura di colore nero.

Il tetto della caldaia è stato colorato di nero con il pennello, sempre di nero sono starati colorati i raccordi delle prese d’aria maggiori (vedi la freccia ROSSA sulla destra).

La base della struttura è caratterizzata da una striscia di calafatura che è di colore nero.

Con una matita posta su un supporto traccio una linea parallela alta 3 mm. come è evidenziato dalla freccia BLU.

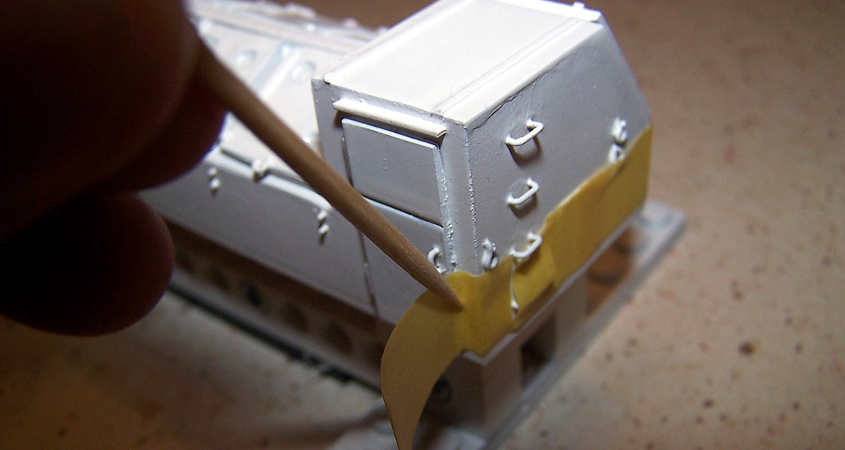

Per mascherare le zone più difficili utilizzo la punta di uno stuzzicadenti.

Inizio la mascheratura della parte inferiore dalle aree più critiche come quella di poppa che presente delle scalette.

Per assecondare le curve negli interstizi e nelle rientranze (come per esempio la porta di ferro) utilizzo la punta di uno stuzzicadenti.

La striscia della calafatura viene colorata di nero con pennello.

Per colorare questa striscia utilizzo un pennello piccolo e stendo il colore in piccoli tratti VERTICALI partendo dal nastro e scendendo verso la base.

Il vetro dei finestrini

Sulla struttura sono presenti ben 26 oblò.

Ho valutato a lungo sull’utilità di scurire l’interno dell’oblò ma alla fine ho optato per lasciarlo bianco altrimenti avrei ottenuto un effetto a “pois” troppo marcato, tuttavia dovevo metterci un vetro.

Per simulare il vetro utilizzo il prodotto clearfix fella Humbroll.

Per simulare il vetro utilizzo il prodotto visibile nella fotografia.

Si tratta di una sostanza appiccicosa (in effetti è una colla) dalla consistenza del miele.

La utilizzo ormai da moltissimi anni e ne ho sempre apprezzato il risultato finale.

Ad ogni modo faccio una prova per valutare la giusta dose di prodotto (foto a destra).

Per simulare il vetro basta una piccola goccia di clearfix fella Humbroll.

Con lo stuzzicadenti deposito una piccola goccia all’interno degli oblò ed aspetto che si asciughi.

Alla fine rimarrà uno strato lucido e trasparente come se fosse un vero vetro.

Il gruppo della caldaia è stato incollato sul ponte della RRS Discovery.

Alla fine dopo avere colorato di rosso l’interno delle prese d’aria ed aggiunto qualche piccolo dettaglio incollo la struttura sul ponte.

Diario di bordo

Per questo lavoro In totale Ore lavoro impiegate 6 328 Costo sostenuto euro 5,50 90,10 Note: 2 colori 4 Marzo 2019 alle 15:03 #10028La struttura principale

Al centro del ponte della RRS Discovery si trova una grande cabina dalla forma rettangolare con il soffitto che funge da piattaforma di navigazione ed osservazione. Nella versione originale del 1901 erano presenti tre cabine più piccole e separate tra di loro che vennero smantellate e sostituite da una più grande che racchiudeva in se tutte le funzioni.

Il primo rivestimento

Dopo avere determinato le dimensioni esatte ricavo un parallelepipedo di legno di balsa più stretto e corto di 4 mm. che saranno necessari ai due strati del rivestimento. L’altezza invece è ribassata di soli 1,5 mm. per consentire l’installazione del tavolato che sarà in tutto e per tutto uguale a quello del ponte principale.

La cabina ha una forma semplice ma ho utilizzato un doppio fasciame anziché uno singolo; continua a leggere e scoprirai il perché!

La struttura della cabina della RRS Discovery è realizzata in legno di balsa.

Il primo rivestimento consiste nell’incollare verticalmente dei listelli di legno di noce della stessa larghezza ed essenza di quello definitivo.

Alla base della cabina si trova un’asse ORIZZONTALE di colore nero (vedi frecce GIALLE) che serve per ancorare la cabina al ponte di coperta.

Incollo quindi un listello dipinto di nero (che fa già parte del secondo rivestimento).

NB) Una delle porte (su ogni lato lungo ce ne sono quattro in tutto) è rientrata di una decina di centimetri.

Devo scavare il legno di balsa di 2 o 3 mm. ma l’operazione non presente nessuna difficoltà.L’unica accortezza da seguire riguarda il fatto che la porta è la prima verso la prua e, per questa ragione sul “soffitto” della cabina disegno due frecce che indicano rispettivamente la direzione del la prua e del la poppa dello scafo.

Diario di bordo

Per questo lavoro In totale Ore lavoro impiegate 10 338 Costo sostenuto euro 5,50 90,10 Note: 4 Marzo 2019 alle 20:47 #10031Le porte

Le porte sono in tutto otto (quattro per lato) e quattro di esse sono finestrate.

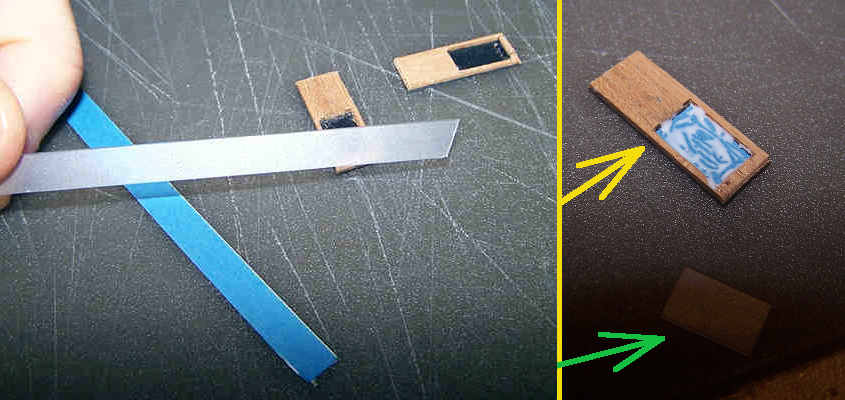

Per costruire le porte incollo dei listelli su un supporto di carta nera.

La larghezza delle porte è pari a quattro listelli di legno da 1,5 mm di larghezza.

Incollo sopra un foglio di carta nera otto gruppi di listelli. Questi sono incollati SOLO sulla carta e NON tra di loro. In questo modo potrò allargare le giunzioni per mettere in evidenza la struttura delle assi delle porte.

Alcune porte della cabina hanno una finestra quadrata.

Con una taglierina ben affilata elimino una porzione centrale da quatto porte.

Queste costituiscano i fori quadrati delle finestre.

Anche se sembrano uguali due di queste finestre sono leggermente più piccole.

Lo sfondo della finestra è dato dalla carta azzurra mentre per il vetro utilizzo una striscia di plastica.

Per lo sfondo delle finestre utilizzo un colore azzurrino.

Non uso il nero perché non da profondità mentre il bianco crea troppo contrasto. I grigi andrebbero bene ma l’azzurrino chiaro rende meglio l’idea di un vetro.

Per simulare il vetro utilizzo della plastica trasparente leggermente opaca ricavata da una scatola per dolci.

Nell’immagine a destra la freccia GIALLA mostra il foglio di carta colorata già incollato sul fondo nero della porta. la freccia VERDE invece mostra il vetro di plastica.

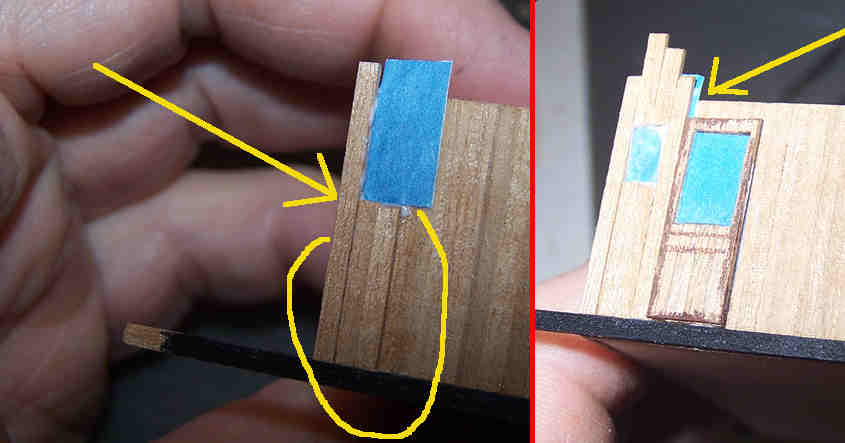

Disegno a matita le linee caratteristiche delle porte.

Con una matita marrone chiaro segno le linee distintive delle porte.

Ricalco i bordi per evidenziare maggiormente le ante.

Eseguo delle prove preliminari con le porte appoggiate sulla struttura della cabina della RRS Discovery.

Per valutare l’effetto finale realizzato provo ad appoggiare le porte sulla struttura della cabina.

Questo controllo permette anche di valutare le proporzioni e gli spazi che rimangono liberi.

Diario di bordo

Per questo lavoro In totale Ore lavoro impiegate 8 346 Costo sostenuto euro 5,50 90,10 Note: 4 Marzo 2019 alle 20:48 #10032Il secondo rivestimento

Il listello di colore nero incollato alla base della struttura funge anche da “listello guida”.

La cabina aveva un’asse orizzontale di colore nero.La tavola alla base della cabina è di colore nero

La tavola alla base della cabina è di colore nero perché è stata trattata con un della pece per renderla impermeabile.

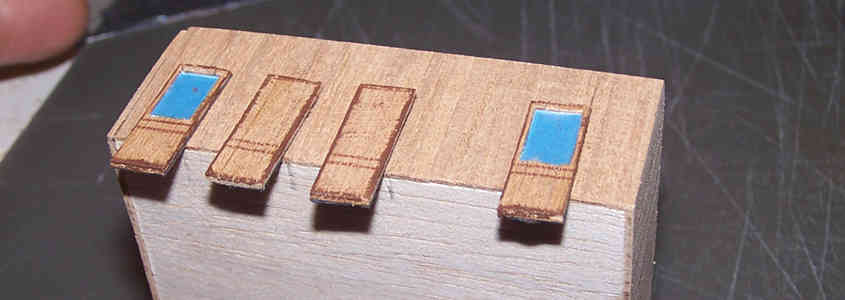

Il secondo rivestimento inizia dall’angolo rivolto alla poppa.

In questa posizione si trova una piccola finestra di forma rettangolare

Incollo il primo listello in verticale. Ovviamente questo listello sarà un “listello guida”.

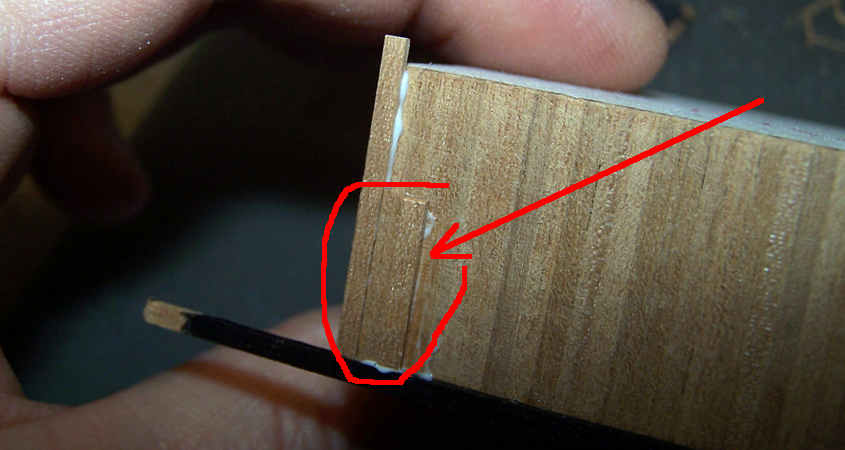

Incollo un listello a tutta altezza (Vedi la freccia ROSSA).

Incollo due listelli che delimitano la finestra della cabina.

Incollo altri due listelli più bassi (cerchietto ROSSO)

Realizzo la cabina con la stessa tecnica utilizzata per la costruzione delle porte.

A questo punto incollo uno spezzone di carta azzurra e definisco la finestrella con un listello alla destra e due più piccoli in alto. (Cerchietto GIALLO)

Incollo subito di lato una delle porte finestrate realizzate negli step precedenti.Il rivestimento continua in direzione della prua.

Incollo la seconda porta finestrata nel rientro della struttura eseguito negli step iniziali del lavoro.

Termino il rivestimento della cabina chiudendo gli spazi vuoti rivolti verso la prua.

Incollo quindi i listelli di legno dalla porta verso la fine della parete. (Vedi freccia GIALLA e BLU)

Uso dei blocchetti di plastica per garantire la perpendicolarità dei listelli incollati sopra alla finestra.

Per verificare la perpendicolarità dei listelli appena incollati utilizzo dei blocchetti di plastica.

Devo prestare attenzione soprattutto ai listelli incollati sopra alla piccola finestra.

Diario di bordo

Per questo lavoro In totale Ore lavoro impiegate 8 354 Costo sostenuto euro 5,50 90,10 Note:

-

AutorePost

Devi essere connesso per rispondere a questo topic.