Le fibre del legno permettono di piegare il materiale ma se non sottoposto ad un trattamento stabilizzante tende a ritornare da solo alla forma iniziale, detto trattamento può essere sostanzialmente di due tipi:

termico o meccanico.

Piega listelli elettrico

Piega listelli elettrico

Una volta nei negozi specializzati si trovava facilmente un piega listelli elettrico con una forma vagamente somigliante ad un saldatore, occorreva solo stare attenti alle mani, perché la resistenza elettrica era molto potente e la testina si scaldava come un ferro da stiro, era completato con un cilindretto e una molla destinati a guidare il listello durante la piega ma di fatto non era molto utile e quindi veniva smontata quasi subito, era in definitiva un attrezzo piuttosto pericoloso.

Piega listelli elettrico moderno

Ora per fortuna oggi si può acquistare per pochi euro un attrezzo molto più sicuro perché evita il contatto continuo e diretto con le mani, è venduto con una dima in legno ma nulla vieta di costruirsene altre per riprodurre curve differenti.

Listelli piegati con un attrezzo elettrico

Il listello va posizionato sopra alla dima di legno e con la ruota bollente dell’attrezzo va premuto contro la sagoma, si pressa un poco alla volta facendolo scorrere avanti e indietro sopra al listello, il calore fa evaporare l’acqua e il legno si piega facilmente.

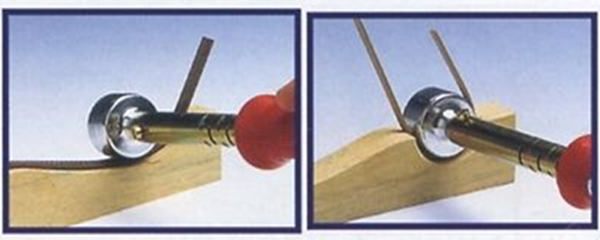

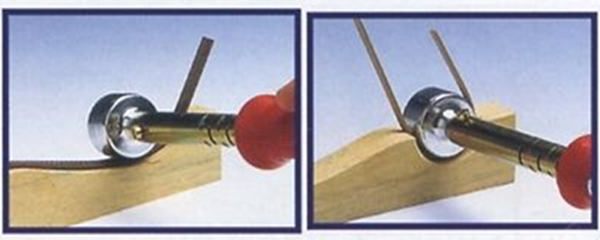

Pinza piega listelli

La pinza piega listelli

La pinza piega listelli altro non è che una tronchesina con una sola lama poco affilata, il legno viene inciso da un solo lato e si piega grazie alla pressione esercitata.

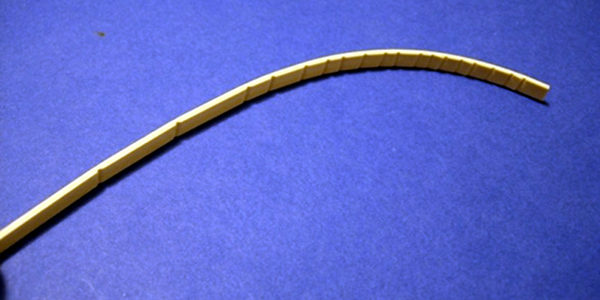

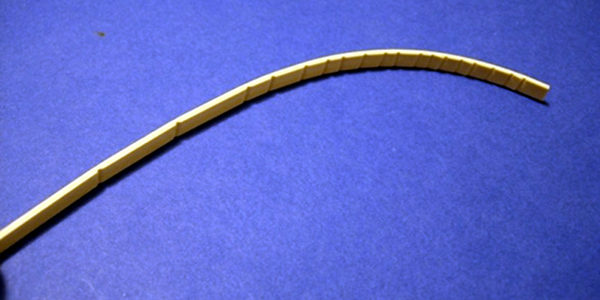

Listello piegato con la pinza

L’angolo di curvatura viene definito dalla combinazione del numero delle incisioni e dalla pressione esercitata. Si tratta di un procedimento puramente meccanico.

Tornio piega listelli

Piega listelli meccanico

Esiste un accessorio che permette di piegare il legno a freddo, è formato da tre cilindri, il listello viene inserito e girando la ruota di dimensioni maggiori viene pressato e piegato. Qui il legno deve essere molto umido, l’ideale sarebbe lasciarlo a mollo in acqua per almeno un’ora. I movimenti meccanici sono ridotti e necessita di una certa esperienza altrimenti spezza il listello, ma una volta imparato ad usarlo non lo rovina sul retro come invece fa la pinza.

Listello piegato meccanicamente

Dopo aver piegato il listello lo si deve asciugare bene prima di poterlo incollare, si riescono a creare delle curve davvero molto strette.

Barattolo piega listelli

listello a candela

Questo attrezzo va realizzato in proprio inserendo una candela all’interno di una lattina vuota, la fiamma riscalda la superficie e il metallo arroventato conferisce la curva desiderata.

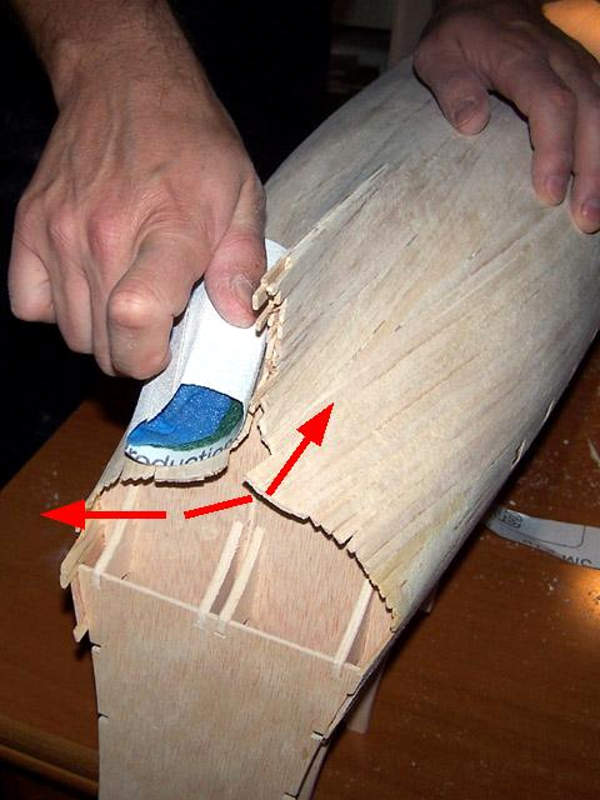

Il listello deve essere umido e va appoggiato sulla lattina già riscaldata.

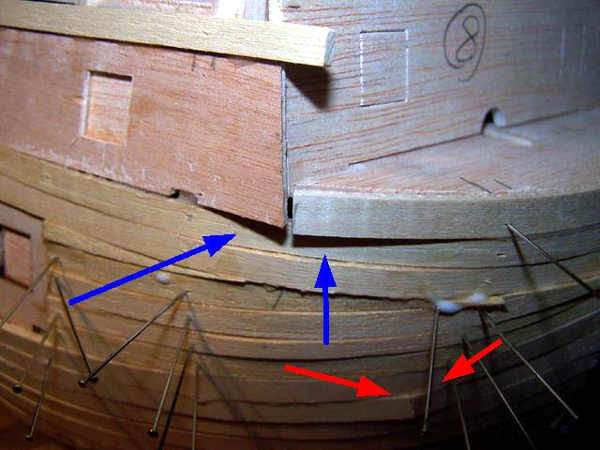

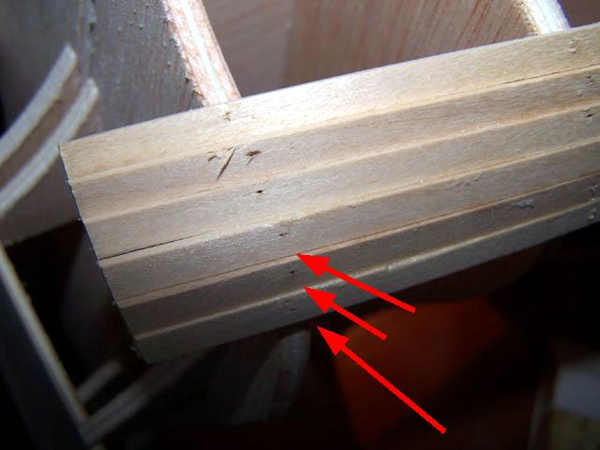

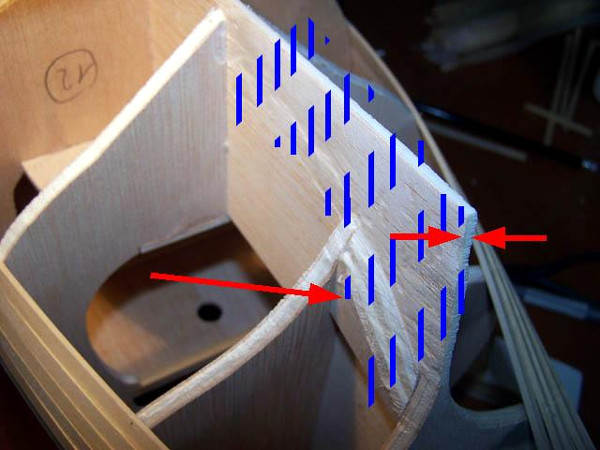

Le frecce ROSSE mostrano i punti in cui fare pressione verso il basso.

Piegare un listello con un barattolo e una candela

Si forza leggermente verso il basso per il tempo necessario a fare evaporare l’acqua.

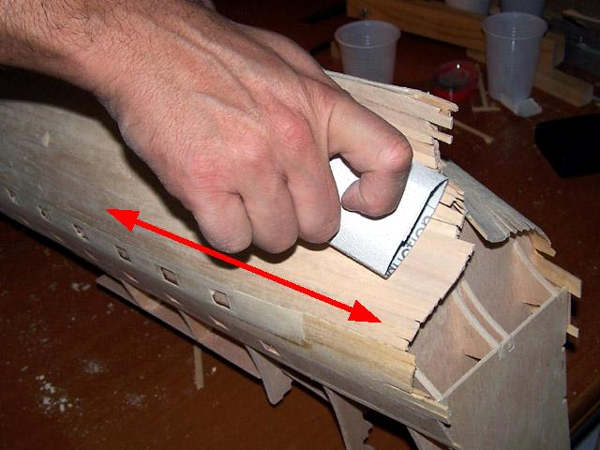

Listello piegato con la lattina e la candela

Il listello così curvato si presenta liscio su ambedue le facce, per contro non si riescono ad effettuare curve molto strette.

Si tratta è un sistema a costo zero ma non è sicuro perché:

1) La lattina tende a rotolare

2) La candela rappresenta una fiamma libera vicino a materiali facilmente infiammabili ( segatura, colle, solventi…)

Richiede quindi una certa attenzione e sarebbe meglio riuscire a bloccare anche i movimenti rotatori della lattina.

In certe zone del modellino il listello curvato deve essere bello e perfetto anche dalla parte interna non è possibile adoperare con successo le tecniche e gli attrezzi appena visti:

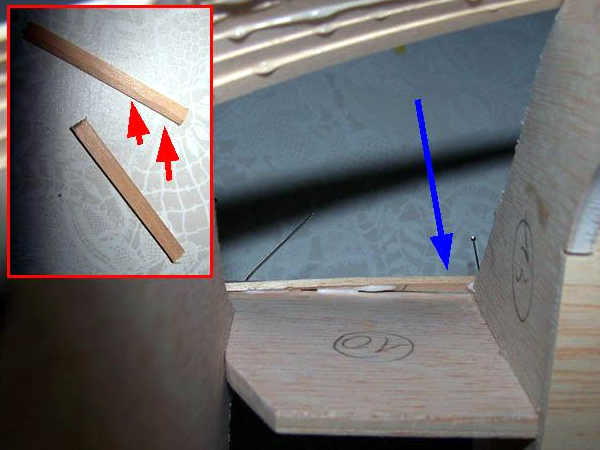

Gli incintioni

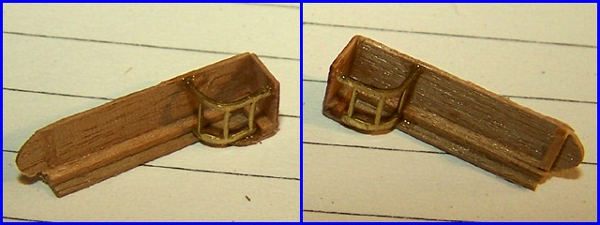

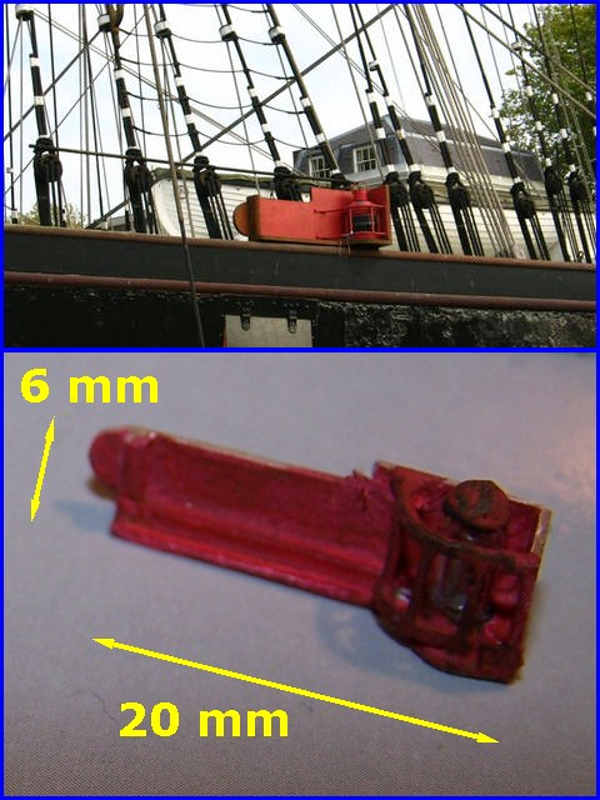

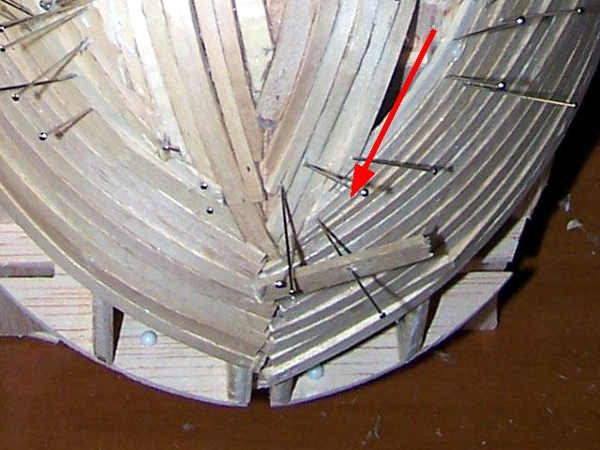

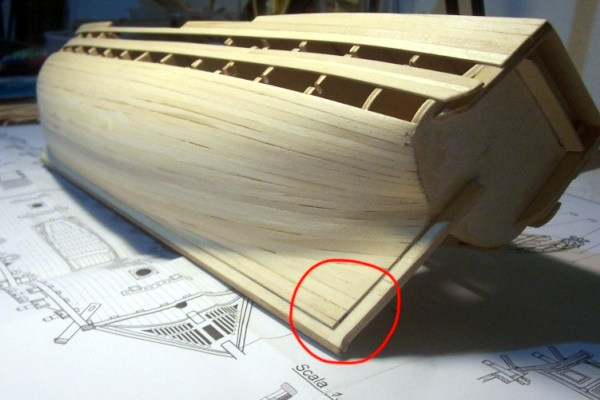

Incintione del Cutty Sark

La freccia ROSSA mostra un’incintione del Cutty Sark che pur essendo di legno pregiato e duro non deve presentare nessun difetto di lavorazione.

Taglio incintione del Cutty Sark

Si deve ricorre allora ad alcuni trucchi, gli incintioni possono essere riprodotti tagliando la sagoma da una tavoletta, lo spessore deve essere leggermente più abbondante per consentire una certa comodità di montaggio, le eccedenze saranno facilmente rimosse successivamente con la carta vetrata.

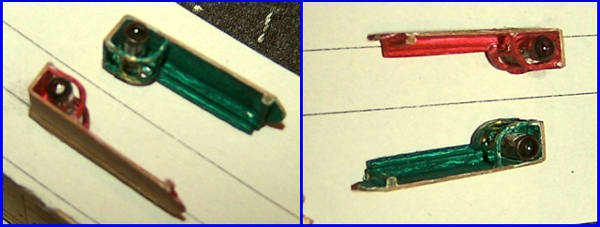

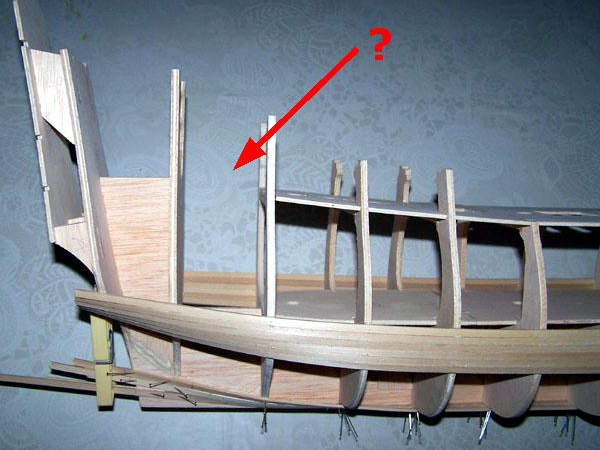

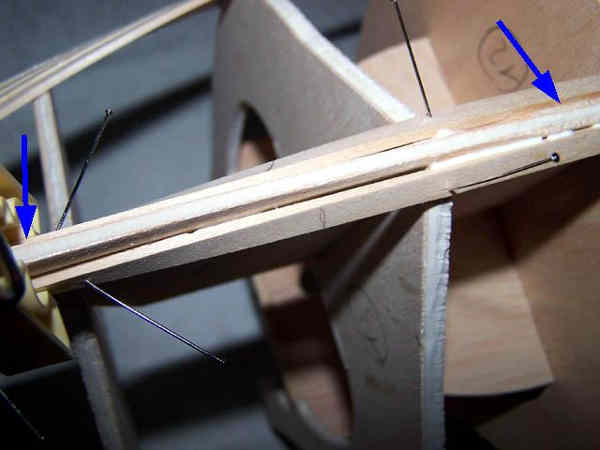

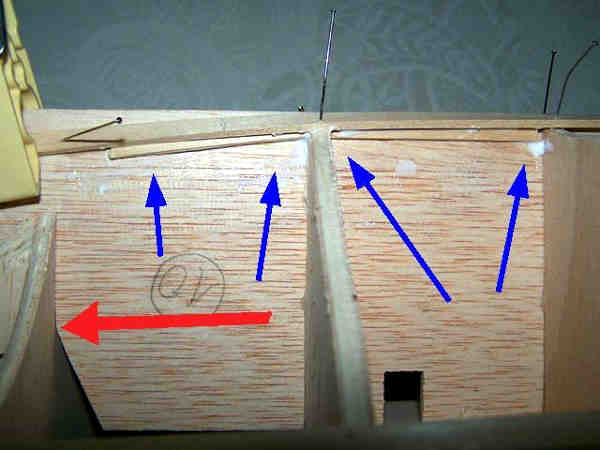

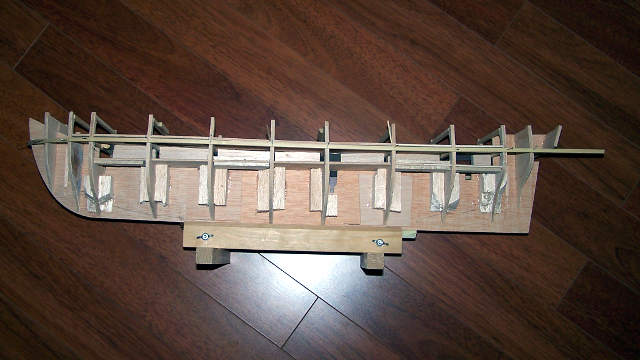

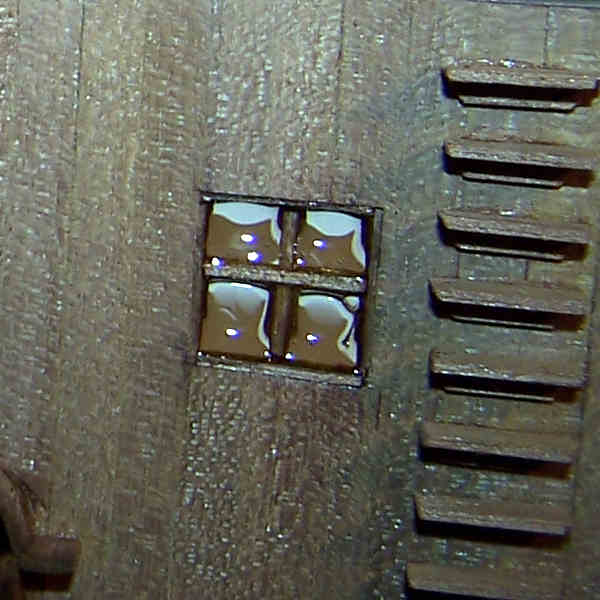

Le impavesate

Le impavesate del Le soleil Royal

Per le impavesate invece conviene costruirle in compensato di betulla da mezzo millimetro di spessore, fissarle saldamente allo scafo e quindi rivestirle internamente ed esternamente con dei listelli di legno pregiato anch’essi spessi mezzo millimetro. La struttura così composta risulta essere molto robusta e manterrà autonomamente la forma perché i listelli interni tirano il compensato facendogli assumere una forma arcuata verso l’interno mentre quelli esterni fasciano la costruzione e irrobustiscono la struttura.